Laser in die Produktion - Fraunhofer IWS Dresden auf der Subcontracting der HANNOVER MESSE (19. - 23. April 2010)

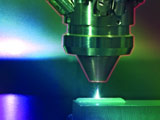

Die Entwicklung von Lasertechnologien, deren Integration in Fertigungsprozesse und Prozessketten sowie die Entwicklung der dazugehörigen Systemkomponenten sind Kernkompetenzen und Forschungsschwerpunkte des Fraunhofer IWS Dresden. Das Laserhärten, -fügen und -auftragschweißen sind Technologien, die sich in der industriellen Praxis bereits etabliert haben. Das Fraunhofer IWS bietet mit der von ihm entwickelten Systemtechnik die Möglichkeit, komplizierte Prozesse einfach zu überwachen und den Erfordernissen der jeweiligen Applikation anzupassen. Die Prozess- und Systemtechnik aus dem Fraunhofer IWS trägt damit zur Qualitätssicherung und -dokumentation des gesamten Produktionsprozesses bei. Mit den vom Fraunhofer IWS entwickelten Komponenten zum Laserauftragschweißen werden den Anwendern Werkzeuge in die Hand gegeben, die höchste Präzision und Modularität in der Anwendung bieten.

Das Härten zur Erhöhung des Verschleißwiderstandes oder der Festigkeit ist ein Standardverfahren für Maschinen- oder Fahrzeugbauteile aus Stahl oder Gusseisen. Umschmelz- und Legierverfahren finden für andere metallische Werkstoffe ihren Einsatz, um die Standzeiten belasteter Bauteilbereiche zu verbessern. Stets steht die Reproduzierbarkeit und Zuverlässigkeit der Produktionsprozesse im Vordergrund, insbesondere bei der Neuinstallation von Anlagentechnik. Um das Härten, Randschichtlegieren und Umschmelzen erfolgreich, zuverlässig und nachvollziehbar ausführen zu können, sind zusätzlich zum Laser systemtechnische Regelkomponenten notwendig.

Das Fraunhofer IWS präsentiert genau solche, bis zur Produktreife entwickelte Regelsysteme. Eine ganze Reihe von Systemkomponenten, die kundenspezifisch für die jeweilige Aufgabe ausgewählt und angepasst werden können, entstanden in den letzten Jahren. Angetrieben durch Kundenanforderungen und vielseitig einsetzbar wird deren Entwicklung stets weitergeführt.

Ein entsprechend der Nutzung variabel angepasster Software-Regler »LompocPro« bildet die Basis der Regelsysteme. Je nach Anwendungsfall können Temperaturerfassungssysteme verschiedener Art angeschlossen werden. Die Sonderentwicklung »E-MAqS« ist ein kamerabasiertes Temperaturerfassungssystem, welches für anspruchsvolle Temperaturmessaufgaben in Frage kommt und als vergleichsweise preiswerte Alternative zu herkömmlichen Thermografiesystemen entwickelt wurde. Der Messbereich beginnt bei etwa 600 °C, die maximale Meßfrequenz beträgt derzeit 220 Hz. Mit einem eigens dafür entwickelten Kalibrierstrahler können sehr schnell Anpassungen der Kennlinien an verschiedene Laseroptiken vorgenommen werden.

Für Hochgeschwindigkeitsprozesse enthält der Systembaukasten das schnelle Pyrometer »E-FAqS«. Dieses Gerät ist in der Lage, mit Abtastzeiten von weniger als 100 µs Temperaturen ab etwa 160 °C zu erfassen. Während »E-MAqS« bisher vorwiegend beim Laserstrahlhärten eingesetzt wird, kommt das wesentlich schnellere »E-FAqS« inzwischen mehrfach in industriellen Anlagen zum Weichlöten zum Einsatz.

Um unter anderem beim Härten flexibel auf verschiedenste Bauteilgeometrien reagieren zu können, haben die Forscher des Fraunhofer IWS Dresden das dynamische Strahlformungssystem »LASSY« entwickelt. Es handelt sich dabei um eine Schwingspiegeloptik, die es erlaubt, den Laserstrahl quer zur Behandlungsrichtung aufzuweiten. Die Energieverteilung im Laserstrahlfleck wird dabei gleichzeitig an nicht konstante Wärmeableitungsbedingungen angepasst. Damit gelingt es zum Beispiel, eine gleichmäßige Härtetiefe trotz lokal unterschiedlicher Bauteildicke zu erzeugen. Damit bieten sich Einsatzmöglichkeiten von der Einzelfertigung bis zur Großserienproduktion.

Ergänzt wird der Baukasten von Systemen für die Laserrandschichtveredelung durch ein Monitoring-System zur Strahlanalyse für große Laserstrahlflecken. »LasMon« dient der Analyse und damit Qualitätskontrolle von Laserquellen und Laseroptiken, als Justagehilfe z. B. für Strahlformungen und Roboter TCP sowie als Grundlage für die Simulation der Wärmeleitung bzw. des Laserhärteprozesses.

Lasertechnische Beschichtungsverfahren besitzen eine Schlüsselposition in modernen Fertigungs- und Instandsetzungsprozessen der Luftfahrtindustrie, der Energieerzeugung sowie des Formen- und Werkzeugbaus. Für die Oberflächenfunktionalisierung, Reparatur und Designänderung von langlebigen und komplexen Baugruppen und Werkzeugen sind leistungsfähige Strahlwerkzeuge gefragt, die unterschiedliche Werkstoffe schmelzmetallurgisch als Schicht auftragen oder zu Strukturen formen können. Die konstruktiv vorgegebene Gestalt der betreffenden Bauteile erfordert dabei oftmals einen schweißtechnischen Werkstoffauftrag an sehr engen und tiefliegenden Stellen sowie an schwer zugänglichen Innenflächen. Die besonderen Herausforderungen an die benötigten Laseroptiken und Bearbeitungsköpfe ergeben sich zum einen aus der Forderung, reproduzierbare Auftragschweißungen auch in schlecht erreichbaren Zwangslagen zu realisieren. Gleichzeitig ist typischerweise auch eine Richtungsunabhängigkeit der Zufuhr des Schweißgutes gefordert.

Das Fraunhofer IWS Dresden präsentiert die zur kontinuierlichen Pulver- oder Drahtzufuhr entwickelten COAX-Bearbeitungsköpfe. Mit diesen im Fraunhofer IWS entwickelten Komponenten werden den Anwendern ausgereifte Werkzeugen für die Praxis des Auftragschweißens in die Hand gegeben. Mehr als 70 solcher Systeme des Fraunhofer IWS haben in den letzten 10 Jahren weltweit den Weg in die industrielle Produktion oder auch in die Forschung gefunden.

Durch die Integration des Laserhärtens oder -auftragschweißens in die Prozesskette können Produktionskosten gesenkt und Fertigungsabläufe zeitlich gestrafft werden. Die Art und Weise der Lasertechnologieintegration kann sehr unterschiedlich erfolgen und hängt von den Prozesserfordernissen und den produktionstechnischen Rahmenbedingungen ab. Das Fraunhofer IWS unterstützt die Industrie bei der Konzeption, Auslegung und Inbetriebnahme der erforderlichen Anlagentechnik sowie bei der Technologieentwicklung und Mitarbeiterschulung.

Fraunhofer Institute for Material and Beam Technology IWS

Fraunhofer Institute for Material and Beam Technology IWS