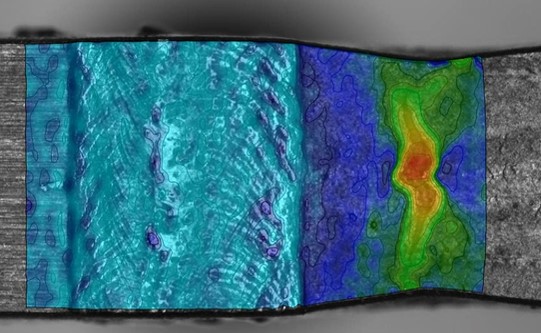

Der Nachweis lokaler Verformungszustände ist eine entscheidende Voraussetzung für eine strukturoptimierte Bauteilauslegung. Am Fraunhofer IWS werden dafür modernste kamerabasierte Systeme eingesetzt, die es ermöglichen, Spannungsverteilungen auf Basis der lokalen Verformungen in komplexen Strukturen zu quantifizieren. Diese optischen Messsysteme erlauben u. a. eine Auswertung in Form von Kraft- bzw. Spannungs-Dehnungs-Kurven für verschiedene Bereiche im erfassten Bildausschnitt. Damit wird es beispielsweise möglich, das Verformungsverhalten des Schweißgutes in einer Schweißnahtprobe explizit zu erfassen. Damit schaffen wir eine Validierungsgrundlage für Simulationen des Verformungs- und Versagensverhaltens komplexer bzw. gradierter Bereiche im Mikro- bis Millimeterbereich.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS