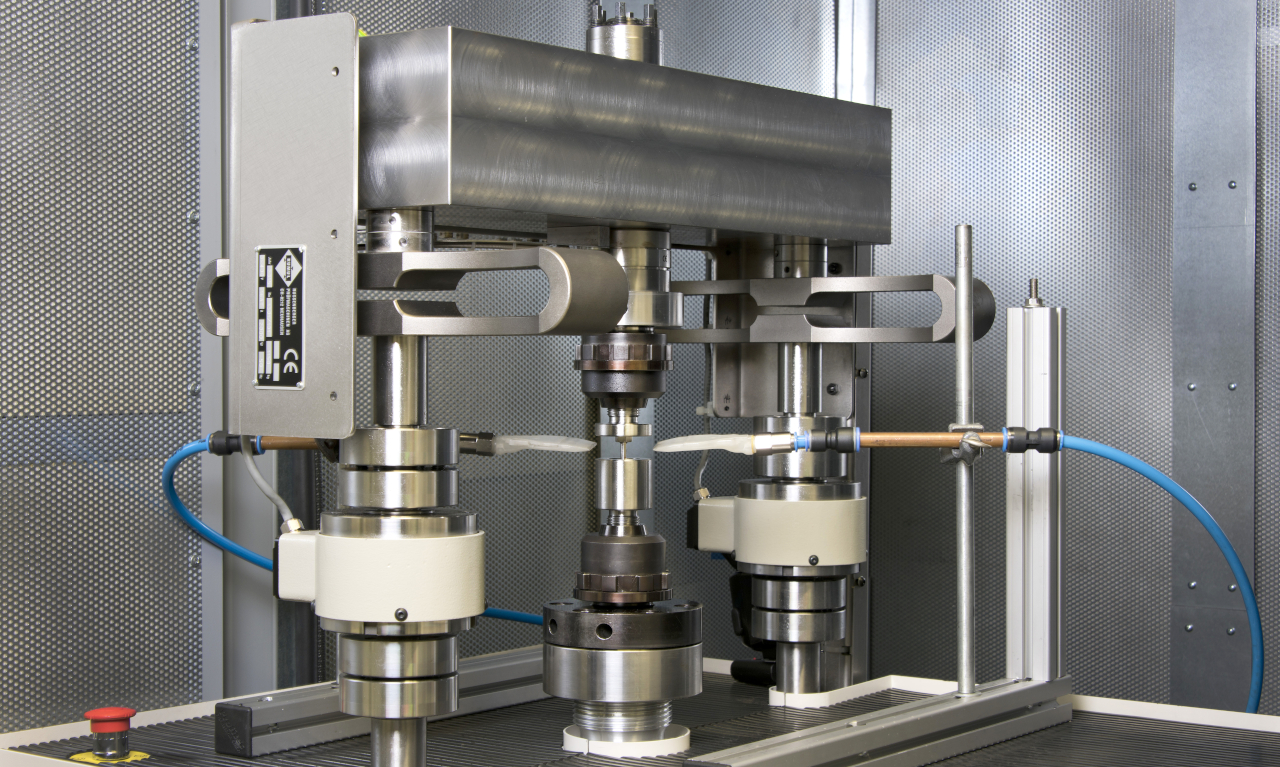

Die Zuverlässigkeit von Bauteilen ist ein zentraler Aspekt bei der Qualifizierung neuer Fertigungsprozesse mit ressourceneffizientem Werkstoffeinsatz. Dabei rücken Ermüdungseigenschaften in den Fokus, deren experimenteller Nachweis häufig den Engpass für den Übergang von der Entwicklung zum Serieneinsatz darstellt. Hier bietet das Fraunhofer IWS mit seinem modernen Hochfrequenz-Prüflabor vielfältige Möglichkeiten für eine schnelle Festigkeitsbewertung von Werkstoffen und Bauteilen und schafft somit eine bisher nicht erreichte Verkürzung der notwendigen Prüfzeiten.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS