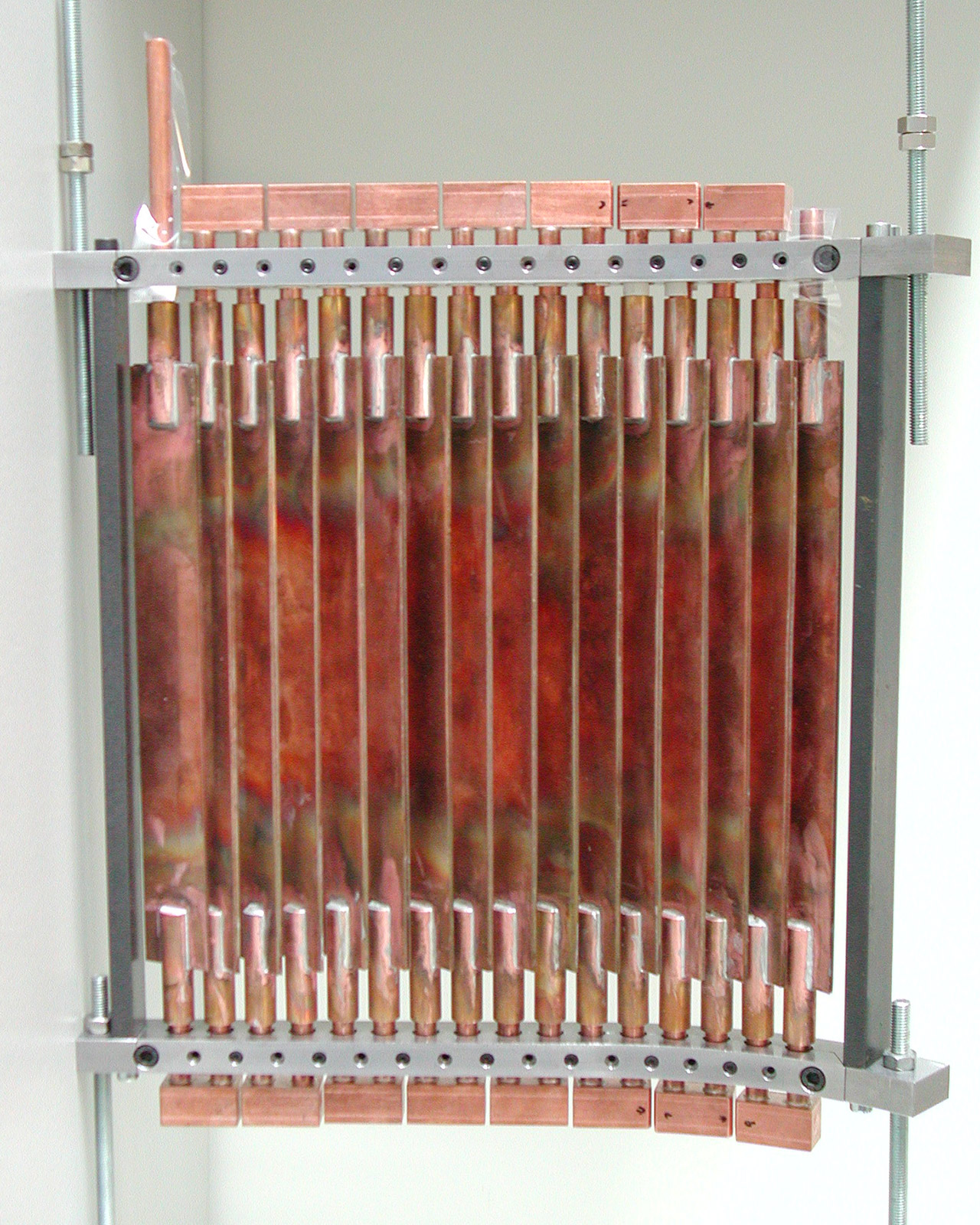

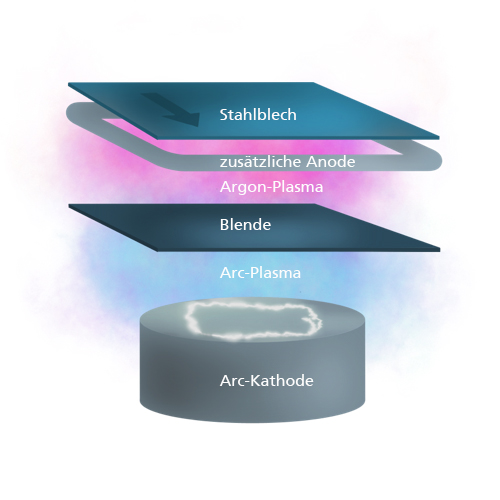

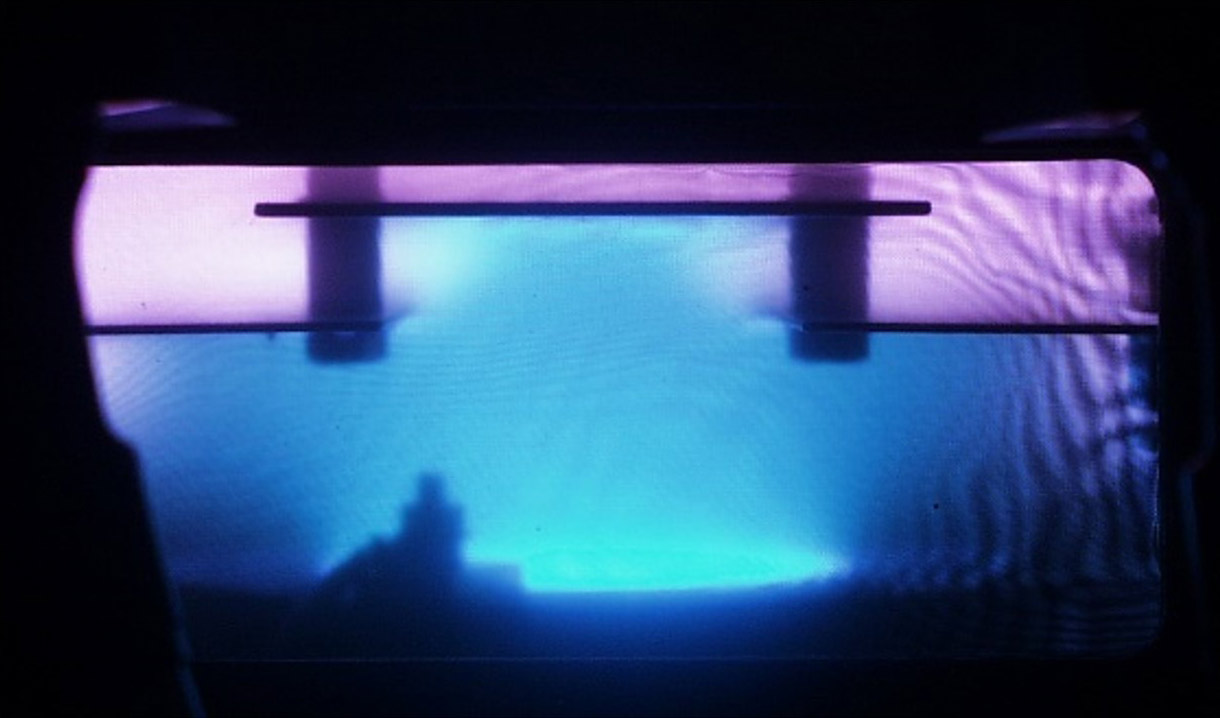

Die Bewegung der Kathodenbrennflecken auf der Kathode hat wesentlichen Einfluss auf die Prozesssicherheit und die Effektivität des Arc-PVD-Verfahrens. Deren gezielte Steuerung ist mit dem ProArc-System (»programmierbarer Arc«) möglich. Insbesondere bei der Verwendung von Großflächenkathoden kann die Effektivität und Qualität der Vakuumbogenbeschichtung signifikant verbessert werden. Wesentliche Vorteile bietet dieses System insbesondere bzgl.:

- Kathodenausnutzung

- Schichtdickenprofil und -homogenität

- Plasmaeigenschaften

- Prozessstabilität.

Die Steuerung der Brennfleckbewegung ist über ein programmierbares Magnetfeld realisierbar und kann innerhalb von Sekundenbruchteilen verschiedene Brennfleckbahnen erzeugen.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS