Das Potential der Dynamischen Strahloszillation für den Laserschneidprozess liegt in der Verbesserung der Schnittkantenqualität bzw. der Steigerung der Schneidgeschwindigkeit bei gleicher Laserleistung. Das Einbeziehen der zwei- und zunehmend dreidimensionalen oszillierenden Strahlbewegung in das variable Parameterfeld des Laserschneidens eröffnet Chancen der Prozessoptimierung und wirft neue Fragen auf. Der Entwicklungsfortschritt wird stark von systemtechnischen Möglichkeiten beeinflusst bzw. definiert die Anforderungen an die Systemtechnik. Die langjährigen Erfahrungen in der Entwicklung anwendungsangepasster Prozesse, ein starkes Partnernetzwerk und das Know-How bei der Entwicklung eigener system- und steuerungstechnischer Pilotlösungen tragen zum beständigen Erkenntnisgewinn und zur erfolgreichen Projektdurchführung bei.

Systementwicklung

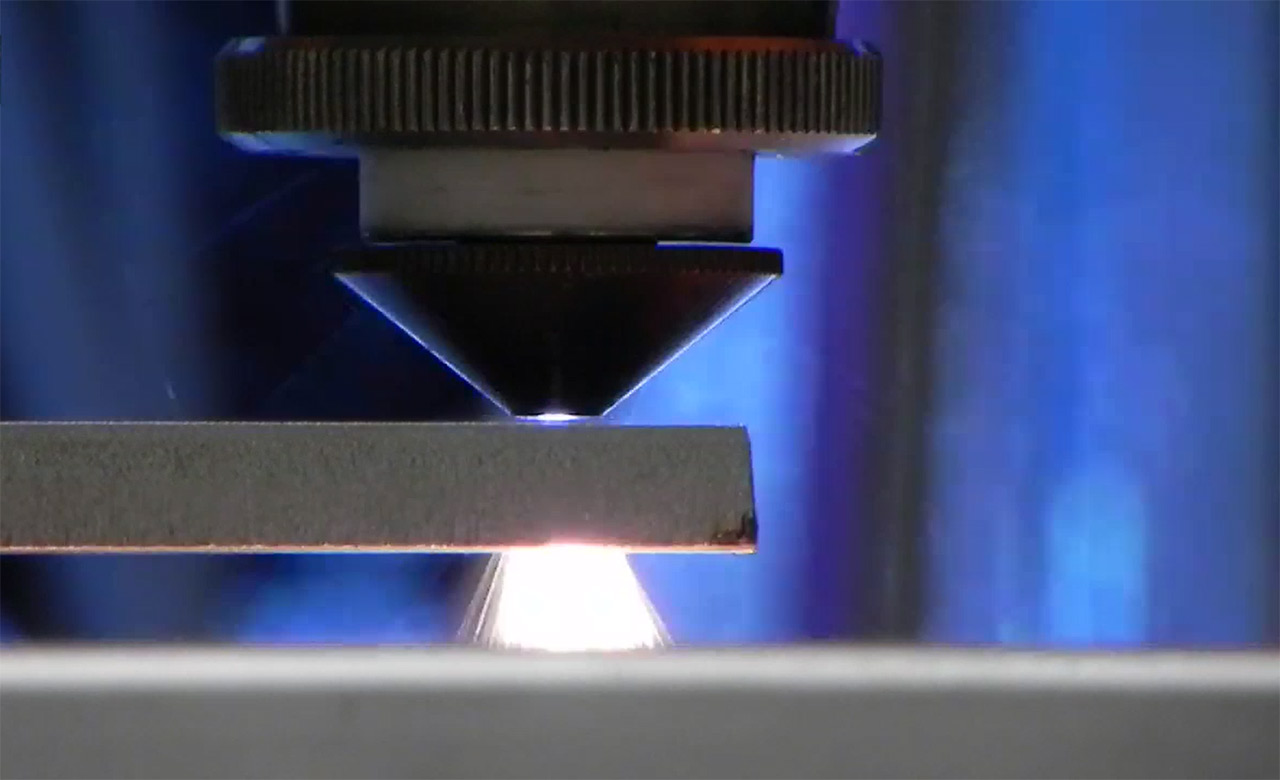

Video: Temperaturfeld der Prozesszone während des Laserschmelzschneidens von hochlegiertem, 12 mm dickem Stahl. © Fraunhofer IWS

Sensorik liefert die Datenbasis, um einen Schneidprozess bezüglich Geschwindigkeit und Qualität zu optimieren sowie für eine Nutzung rund um die Uhr zu stabilisieren. Für thermische Verfahren besitzt das zeitlich und örtlich aufgelöste Temperaturfeld der Prozesszone eine immense Aussagekraft über den aktuellen Zustand. Durch Kombination von Kompetenzen aus Kameratechnik, Temperaturkalibrierung, Optikauslegung und Prozess-Know-how ist ein Sensorsystem entwickelt worden, welches die Temperaturfelderfassung und -auswertung unter den Spezifika eines Schneidprozesses, einer Düse als Aperturblende und sich ständig ändernden Beobachtungsebenen ermöglicht. Dies ist sowohl für den Standardprozess als auch in Kombination mit dynamischer Strahlformung möglich.

Aktuelle Arbeiten beschäftigen sich mit der Nutzung von KI-Algorithmen, um die entwickelte Hardwarelösung für eine Prozessregelung nutzbar zu machen.

Strömungstechnische Komponenten

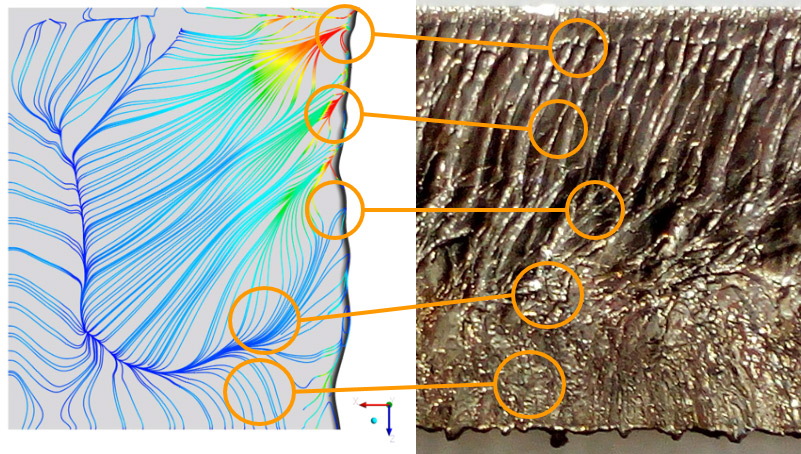

Neben dem Schmelzen ist das Austreiben des geschmolzenen Materials essentieller Prozessbestandteil, der die Schneidgeschwindigkeit und -qualität maßgeblich beeinflusst. In Kooperation mit der Arbeitsgruppe Prozessauslegung und -analyse werden Simulation und Experiment zusammengeführt und neue Erkentnisse für die Steigerung der Performance, Verbesserung der Schnittkantenqualität und Verringerung des Gasverbrauchs erarbeitet.

Bei mechanischen Verfahren sind der Werkzeugverschleiß und die Krafteinleitung in das Werkstück der Treiber für die Suche nach Alternativen für das Trennen harter bzw. weicher Materialien. Das Laserstrahlschneiden bietet sich hier auf Grund des immer scharfen und berührungslos arbeitenden Werkzeuges als geeignete Technologie an. Das Verfahren definiert seine Schneidleistung über Absorptionsverhalten, spezifische Schmelztemperatur und Wärmeleitfähigkeit des zu trennenden Materials. Aufgrund der Skalierbarkeit der Laserleistung begrenzt aktuell die Bewegungsdynamik der Laseranlage die erzielbare Prozessgeschwindigkeit.

1D-Schneiden

Im Fall des Laserlängstrennens entfällt die Bewegungsdynamik als limitierendes Element. Ein am Fraunhofer IWS entwickelter Versuchsstand setzt nun der Vorschubgeschwindigkeit fast keine Grenzen mehr und ermöglicht somit Untersuchungen zum Laserlängstrennen mit extremen Vorschubgeschwindigkeiten. Die Laserquelle, Optik-Konfiguration sowie das zu schneidende Material können flexibel gewählt werden. Zudem können vom Schneidprozess Hochgeschwindigkeitsaufnahmen aufgezeichnet werden, um eine individuelle Prozessauslegung zu unterstützen. Im Rahmen von Prozessstudien trennte das Fraunhofer IWS kornorientiertes Elektroblech von 230 Mikrometern Dicke mit einer Geschwindigkeit von bis zu 500 Metern pro Minute in Serienqualität. Es gelang, die bislang bestehenden Grenzen so zu verschieben, dass nun das Schmelzaustriebsvermögen als neues begrenzendes Element gilt. Die aus Hochgeschwindigkeitsaufnahmen gewonnenen Erkenntnisse zum Schmelzaustrieb generieren wichtige Erkenntnisse für Anforderungen an ein verbessertes Düsendesign, die essentiell für die Gestaltung eines serientauglichen Prozesses sind. Die Experimentierumgebung eignet sich dazu, Laserlängsteilanlagen für verschiedenste Materialien ohne aufwendigen Aufbau einem »Proof of Concept« zu unterziehen.

2D-Schneiden

Im Konturschnitt dünner Bleche (bis ≈ 1,5 mm Materialdicke) limitiert die Bewegungsdynamik die Steigerung der Prozessgeschwindigkeit. Mit dem Aufbau des EDcut steht nun eine Entwicklungsplattform zur Überwindung dieser Grenzen zur Verfügung. Neben der Weiterentwicklung der Systemtechnik wird die Optimierung der Schneidtechnologie vorangetrieben. Die ganzheitliche Betrachtung von Bewegungsdynamik und Laserschneidprozess stehen dabei im Mittelpunkt. Das extrem dynamische Schneidsystem EDcut gekoppelt mit fasergeführten Festkörperlasern steht für Machbarkeitsstudien, Technologie- und Systemtechnikentwicklungen zur Verfügung.

Video: Anlage zur Prozessentwicklung zum Hochgeschwindigkeitslängstrennen bis 600 m/min.

© Fraunhofer IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS