Lösungen mithilfe der Laser- und Werkstofftechnik erarbeiten, um Prozesse zu vereinfachen und Kosten zu sparen: Das ist unser Ziel für kleine und mittelständische Unternehmen. Kosteneffizienz entsteht aus neuen oder angepassten Verfahren, Anlagen und Systemen. Dazu gehört es, die Herausforderungen der Partner zu analysieren, zu verstehen und neueste Erkenntnisse aus der Wissenschaft anzuwenden. Wir bieten Ihnen nicht nur einfach integrierbare Individuallösungen und industrietaugliche Komplettlösungen, sondern auch die richtigen Sparringspartner und tiefgreifendes Know-how. Zukunftsfähige Lösungen entstehen im engen Zusammenspiel von Forschung, Entwicklung und Praxis. Sie tragen dazu bei, die führende Marktposition Ihres Unternehmens im nationalen und internationalen Wettbewerb zu behaupten oder gar auszubauen.

- Sie möchten in Wachstum investieren und schon heute Antworten auf die Fragen von morgen finden?

- Sie benötigen Unterstützung in der Erforschung neuer Verfahren, können oder wollen aber nicht in Forschungs- oder Versuchseinrichtungen investieren?

- Ihnen fehlt es punktuell an der notwendigen modernen technischen Ausstattung oder Sie kommen nicht schnell oder kosteneffizient genug an Lösungen?

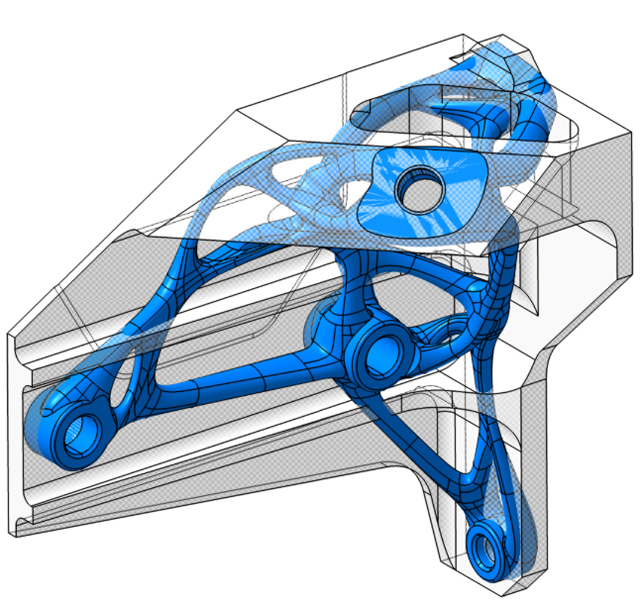

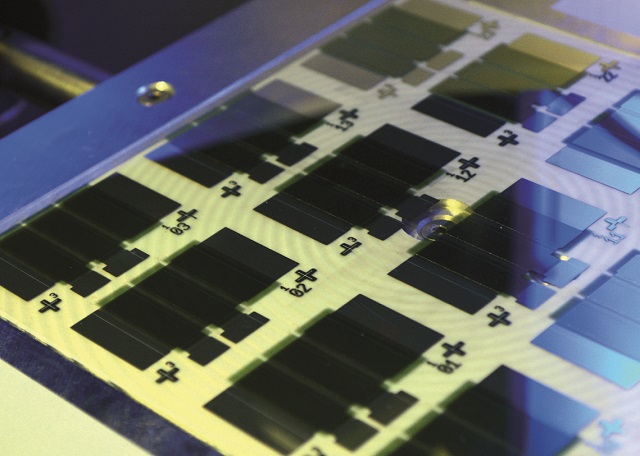

Dann stehen wir Ihnen bei. Das Fraunhofer IWS verfügt über verschiedenste moderne technische Maschinen und Anlagen, um passgenaue Verfahren zu entwickeln, die Prozesse wie das Schneiden, Schweißen, Messen oder generative Fertigen auf Ihre Anforderungen hin optimieren. Wir verknüpfen tiefgreifendes Werkstoff- und Prozess-Know-how mit Laser- und Werkstofftechnik sowie der passfähigen Systemtechnik. Den besonderen Mehrwert bieten unsere Wissenschaftler mit ihrem fachlichen Know-how und ihrer Fähigkeit, auch komplexen Herausforderungen mit neuen und bewährten Methoden der Forschung und Entwicklung erfolgreich zu begegnen. Wie wir gemeinsam oder in Ihrem Auftrag Lösungen für Ihre Herausforderungen finden, erörtern wir gerne im persönlichen Gespräch.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS