HESTIA – Ultrahocheffiziente, nachhaltige Rumpfschalen aus thermoplastischem Faserverbundwerkstoff für ein zukünftiges emissionsfreies Flugzeug

Motivation

Das Verbundprojekt HESTIA – in dem das Fraunhofer IGCV, IFAM und IWS eines von sechs eng verzahnten Partnerprojekten bearbeiten – verfolgt die Entwicklung von Technologiebausteinen für zukünftige klimaneutrale Flugzeuge mit möglichst geringem Material- und Energieeinsatz. Dafür sollen Komponenten und Technologien für innovative Rumpfschalen aus thermoplastischen Verbundwerkstoffen entwickelt werden. Mit der so erzielten signifikanten Gewichtsreduktion kann effektiv das Mehrgewicht neuartiger klimaneutraler Antriebssysteme kompensiert werden.

Ziele und Vorgehen

Durch das Fraunhofer IWS werden innerhalb des Projekts HESTIA drei Forschungsschwerpunkte bearbeitet:

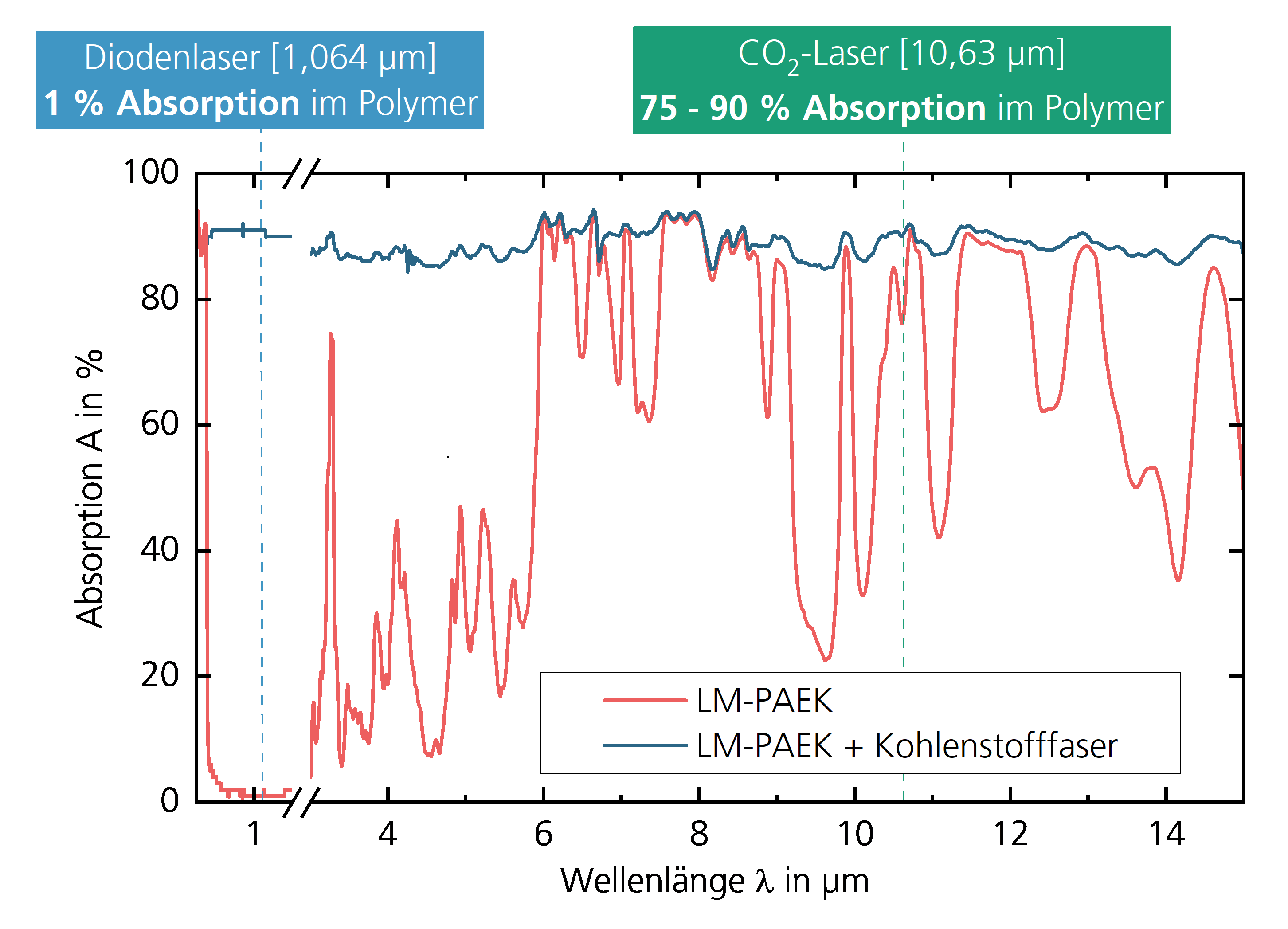

- Das im Rahmen vorheriger Projekte entwickelte CONTIjoin-Verfahren zum Fügen thermoplastischer multidirektionaler Laminathalbzeuge wird für die Verarbeitung weiterer Materialtypen ertüchtigt. Die hohe Absorption der verwendeten CO2-Laserstrahlung in der Polymermatrix ist ein vielversprechender Benefit hinsichtlich der thermischen Prozessführung im Vergleich zu den ausschließlich in den Kohlenstofffasern absorbierten Festkörper- und Diodenlasern, die in konventionellen Legeanlagen zum Einsatz kommen. Konkret werden die Potenziale der Technologie für das Fügen von unidirektionalen, einlagigen Halbzeugen (sog. Tapes, Ausgangsmaterial für gängige Technologien wie Automated Fiber Placement (AFP) bzw. der neuartigen Materialklasse der Vitrimere) untersucht, welche einen Hybrid zwischen Thermo- und Duroplast darstellen.

- Zudem stellt die Identifikation von Alternativverfahren zur Perforation von Faserverbundhalbzeugen einen zentralen Fokus dar. Die dadurch erzeugte lokale Unterbrechung der Kohlenstofffaserverstärkung dient der Optimierung der Drapierbarkeit während des AFP-Prozesses oder der thermischen Umformung und wird bisher mechanisch unter hohem Werkzeugverschleiß in die Halbzeuge eingebracht.

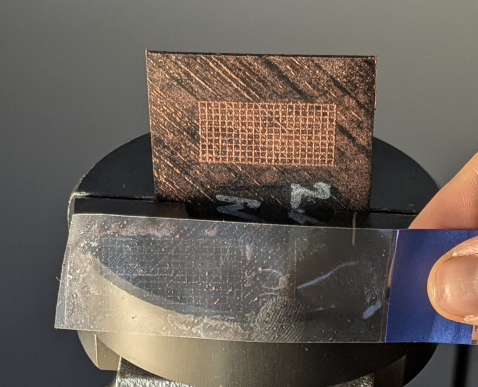

- Darüber hinaus wird die Kontaktierung des in die Flugzeugaußenhaut integrierten Blitzschutzes untersucht. Mithilfe einer automatisierbaren Technologiekette soll in diesen Bereichen des konsolidierten Verbundes nachträglich eine elektrisch leitfähige Metallgitterschicht integriert werden. Anhand zuvor eingebrachter Laseroberflächenfunktionalisierung des thermoplastischen Verbundwerkstoffs erfolgt anschließend mittels thermischen Spritzens die Applikation einer haftfesten Kupferschicht.

Innovationen und Perspektiven

Die im Rahmen von HESTIA weiter- bzw. neuentwickelten Technologiebausteine eröffnen Potenziale für die Fertigung und Verarbeitung thermoplastischer Verbundwerkstoffe für gewichtseinsparende Designkonzepte. Mithilfe der implementierten Lasertechnik können effiziente und ressourcenschonende Prozesse realisiert werden, wodurch der ökologische Fußabdruck der Flugzeugfertigung verringert wird. Zusätzlich ermöglicht deren Flexibilität auch einen Einsatz in der Halbzeug- und Bauteilfertigung anderer industrieller Bereiche.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS