Verfahren und Prinzip

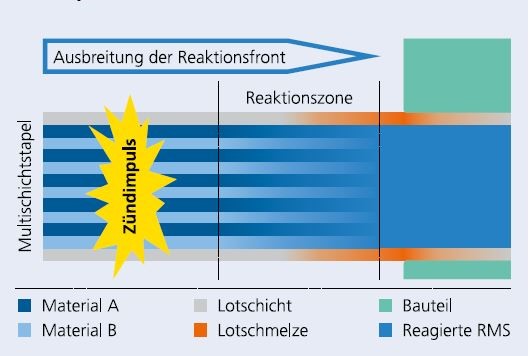

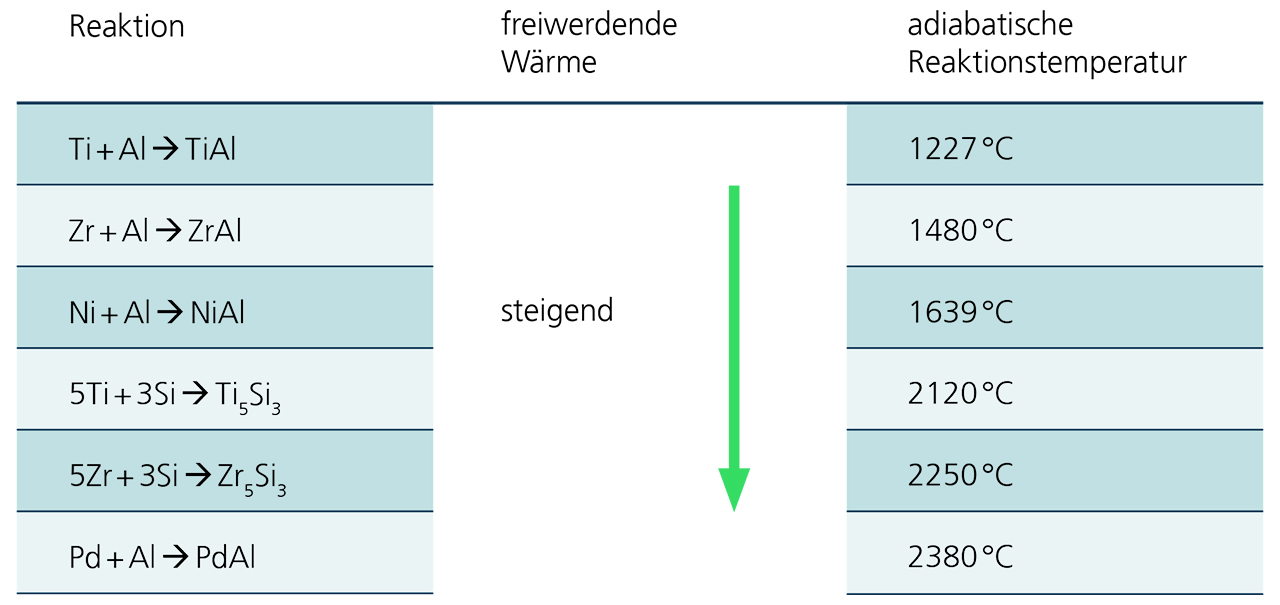

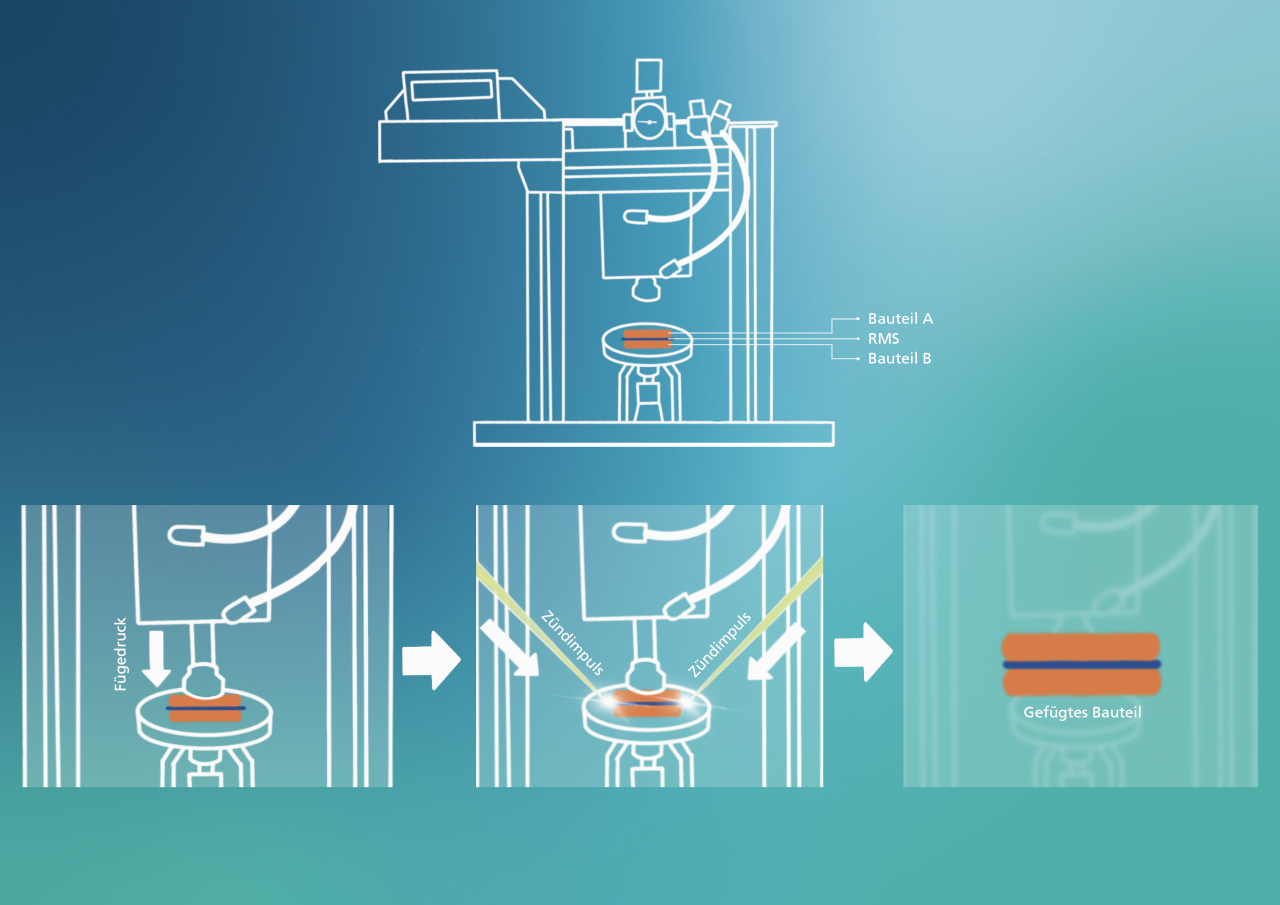

Das Fraunhofer IWS hat mit sogenannten reaktiven Multischichtsystemen (RMS) Wärmequellen entwickelt, deren Zusammensetzung maßgeschneidert auf ihren Anwendungszweck zugeschnitten werden können. RMS bestehen aus mindestens zwei Materialien, welche in mehreren hundert Einzelschichtlagen gestapelt und nach Einwirkung einer Aktivierungsenergie, beispielsweise einer kurzzeitigen Temperaturerhöhung, selbstfortschreitend exotherm reagieren. Die Reaktionswärme kann dabei zum Aufschmelzen des Grundwerkstoffes oder eines Lotes zum Herstellen einer Fügeverbindungen genutzt werden. RMS können sowohl direkt auf Bauteile abgeschieden als auch mobil als standardisierte, freistehende Folie hergestellt werden. Sie erreichen Gesamtdicken im Bereich von wenigen Mikrometern bis hin zu über 100 μm.

Die Abscheidung der Einzelschichten zur Herstellung von RMS erfolgt mittels Magnetron Sputter Deposition (MSD). Über eine Rotation des Substratträgers vor den Beschichtungsquellen können die Einzelschichtlagen im Bereich von wenigen Nanometern bis über hundert Nanometern abgeschieden werden, wodurch die RMS im Gesamten aufgebaut wird.

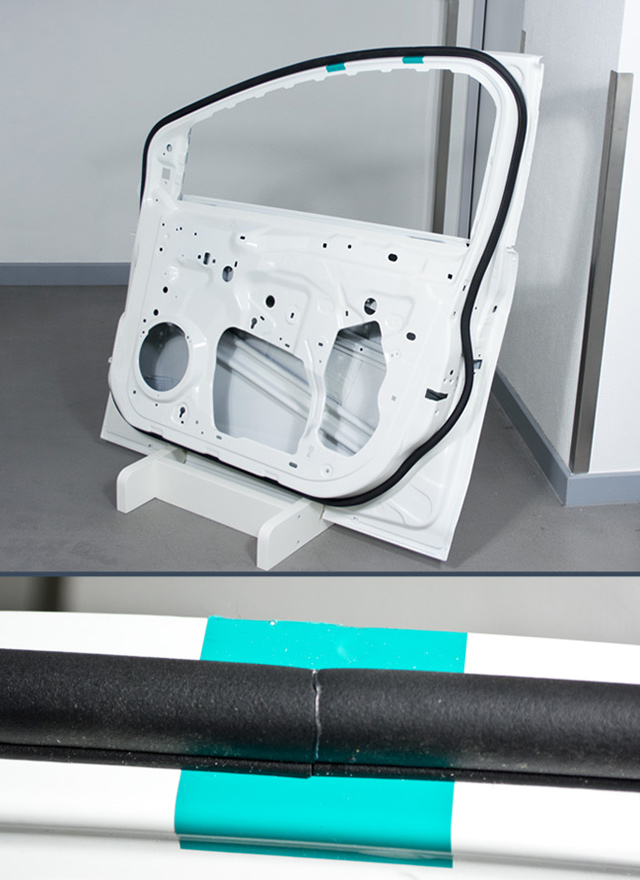

RMS bieten für das Fügen das Potenzial, die notwendige Wärmemenge genau anzupassen. So wurden am Fraunhofer IWS nieder-, mittel- und hochenergetische RMS-Materialkombinationen entwickelt, welche es erlauben, Kunststoffe bis hin zu Hartloten mit Schmelztemperaturen von über 700 °C aufzuschmelzen.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS