Entwicklung von technischen Verfahren für das thermische Direktfügen innerhalb kurzer Prozesszeiten von Metall-Kunststoff-Hybrid-Verbindungen in Leichtbau-Anwendungen (TheDi)

Motivation

Aktuell werden technisch genutzte Metall-Kunststoff-Hybrid-Verbindungen mehrheitlich im Spritzgussprozess, durch mechanische Fügeverfahren (Pressen, Schrauben, Nieten, Clinchen etc.) oder mittels Kleben hergestellt. Jedes dieser Verfahren weist allerdings signifikante, intrinsische Nachteile auf. Im Falle des Spritzguss-Ansatzes ist die Anwendung z. B. meist nur für Großserien wirtschaftlich, da jedes Bauteil ein individuell zugeschnittenes Werkzeug benötigt, und die Bauteile sind auf den Werkzeugraum begrenzt.

In mechanisch gefügten Metall-Kunststoff-Hybrid-Verbindungen hingegen ist häufig die Kraftübertragung zwischen beiden Fügepartnern ungünstig, was zu lokalen Spannungsspitzen des belasteten Bauteils führt. Der Einsatz von Klebstoffen bringt eine zusätzliche, teils kostenintensive Materialkomponente in den Prozess ein, führt meist zu deutlich längeren Prozesszeiten und erfordert speziell ausgebildetes Fachpersonal. Diese Situation macht die Entwicklung produktiver und kostengünstiger Fügeverfahren für Metall-Kunststoff-Hybrid-Verbindungen notwendig, was sich auch in der aktuell sehr regen Forschungsaktivität auf diesem Gebiet widerspiegelt.

Zielsetzung

Ziel des Forschungsvorhabens ist es, unter Anwendung von industriell verfügbaren Oberflächenvorbehandlungstechniken Verfahren zum produktiven Fügen von Metall-Kunststoff-Hybrid-Verbindungen zu entwickeln. Die Festigkeiten dieser Verbindungen sollen mit alternativen Fügemethoden in Wettbewerb treten können, insbesondere dem Kleben. Dies schließt die Temperaturwechselfestigkeit mit ein. Auf Grund der gegenwärtigen wirtschaftlichen und politischen Bedeutung des automobilen Leichtbaus werden vorrangig relevante Metall-Thermoplast-Kombinationen betrachtet. Basierend auf den Ergebnissen des geplanten Forschungsvorhabens sollen Handlungsempfehlungen erarbeitet werden, die bei der zukünftigen Auslegung von Hybrid-Bauteilen nutzbringend sind.

Lösungsansatz

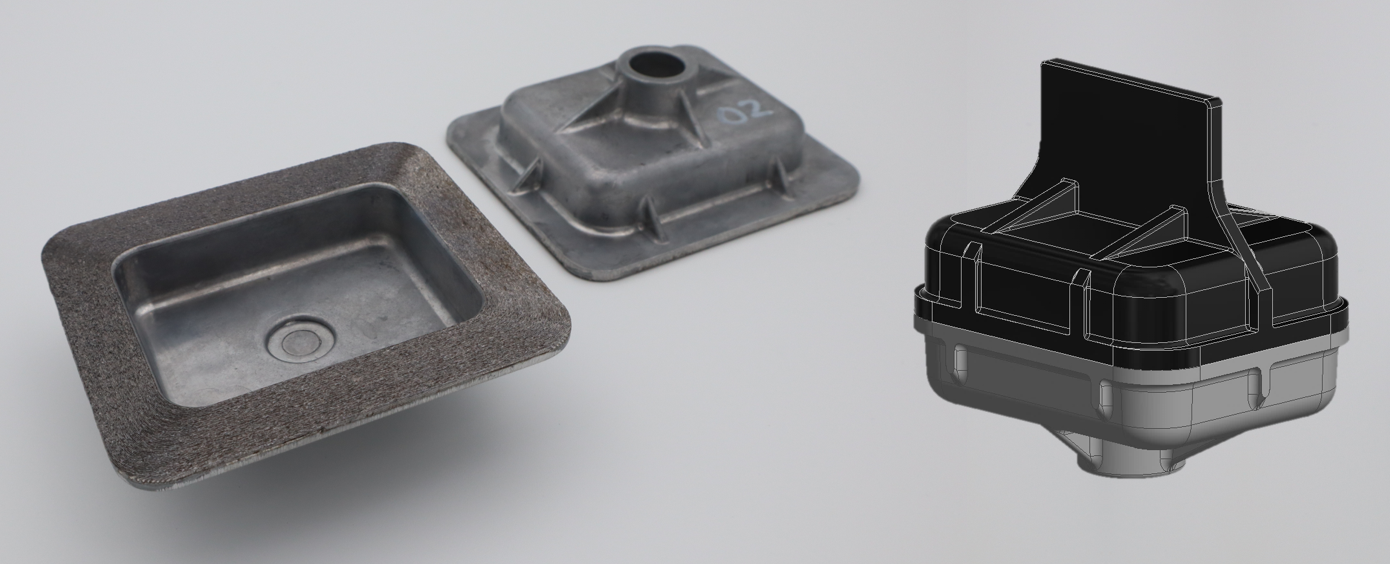

Ein innovativer Ansatz zur Herstellung von Metall-Kunststoff-Hybrid-Verbindungen ist das thermische Direktfügen, bei dem Metall und Kunststoff lokal erwärmt und vergleichbar zu Schweißprozessen gefügt werden. Die bisher auf diesem Gebiet durchgeführten Arbeiten lassen eine industrielle Umsetzbarkeit des Verfahrens als wahrscheinlich erscheinen, sofern geeignete Verfahrensabläufe für spezifische Metall-Kunststoffkombinationen gefunden werden können.

Die erwarteten Vorteile des thermischen Direktfügens sind kurze Taktzeiten, umfangreiche Möglichkeiten zur Prozessüberwachung und hohe Automatisierung, wodurch das Verfahren insgesamt als sehr wirtschaftlich einzustufen ist. Zusätzlich verspricht das thermische Direktfügen und der damit auch umsetzbare Reverse-Prozess des »Entfügens« neben der Entwicklung innovativer Reparaturkonzepte auch eine sortenreine Materialtrennung am Lebensende des Bauteils, wodurch es im Gegensatz zu den meisten Alternativen im Multi-Material-Leichtbau mit der von der EU angestrebten Zykluswirtschaft kompatibel ist.

Insgesamt besitzt das thermische Direktfügen damit das Potential, sich zu einem zukunftsfähigen Fügeverfahren für Metall-Kunststoff-Hybrid-Verbindungen zu entwickeln, das sowohl in der Serien- als auch in der Einzelfertigung einsetzbar ist. Konkret sollen im Forschungsvorhaben vor allem Fügeverfahren basierend auf Induktion und keramischen Hochrate-Heizelementen, die sich durch besonders schnelle Aufheizzyklen auszeichnen und als thermische Spritzschicht auf verschiedenste Geometrien aufgebracht werden können, betrachtet werden. Das Hybridfügen über Induktion basiert auf dem Joule-Effekt, der den metallischen Fügepartner lokal innerhalb weniger Sekunden aufheizen kann und damit sehr schnelle Prozesszeiten ermöglicht. Um flächigere Fügezonen zu erzeugen, können keramische Hochrate-Heizelemente genutzt werden, die sich durch eine vereinfachte geometrische Anpassung und die Kombination von Fügedruckaufbringung und Erwärmen/Abkühlen auszeichnen.

Vorgehensweise

Im Vorhaben erfolgt neben der Charakterisierung der zu fügenden Kunststoffe und Metalle selbst, auch eine Charakterisierung der diversen zu betrachtenden Vorbehandlungen und deren Einfluss. In sich hieran anschließenden Parameterstudien zum thermischen Direktfügen mit kurzen Prozesszeiten erfolgt die Auswertung der resultierenden Fügeverbindungen hinsichtlich ihrer mechanischen Festigkeit und Beständigkeit unter statischen als auch dynamischen klimatischen Bedingungen.

Hieraus ableitenden werden Wirkzusammenhänge zwischen Materialeigenschaften, Vorbehandlungseinflüssen, Festigkeit und klimatischer Beständigkeit analysiert und die Ergebnisse Unternehmen und der Öffentlichkeit zugänglich gemacht. Im Projekt selbst erfolgt zudem auch die Weiterentwicklung angepasster keramischer Hochrate-Heizelemente als kostengünstige Alternative zur induktiven Erwärmungsquelle.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS