SNEAK PEEK: Erste Einblicke in den noch unveröffentlichten Jahresbericht 2022/2023

Spitzenforschung für eine starke Wasserstoffwirtschaft

Wenn die Abkehr von fossilen Brennstoffen und die Wende hin zu umweltfreundlichen Alternativen gelingen sollen, braucht Europa einen Schub für die Wasserstofftechnologien. Ökologisch erzeugter, »grüner« Wasserstoff eignet sich als emissionsfreier und schnell zu tankender Energieträger, wird aber auch in der Chemie und vielen anderen Industriezweigen als Grundstoff benötigt.

Fraunhofer IWS fokussiert Laser-, Werkstoff- und Systemkompetenzen auf Bipolarplatten für Elektrolyseure und Brennstoffzellen

Die Fraunhofer-Gesellschaft forscht und entwickelt entlang der kompletten Wertschöpfungskette. Das Fraunhofer IWS steuert unter anderem seine Expertise rund um System- und Prozessentwicklung, hocheffiziente Beschichtungsverfahren, die additive Fertigung sowie Werk-stoffentwicklung und -charakterisierung bei.

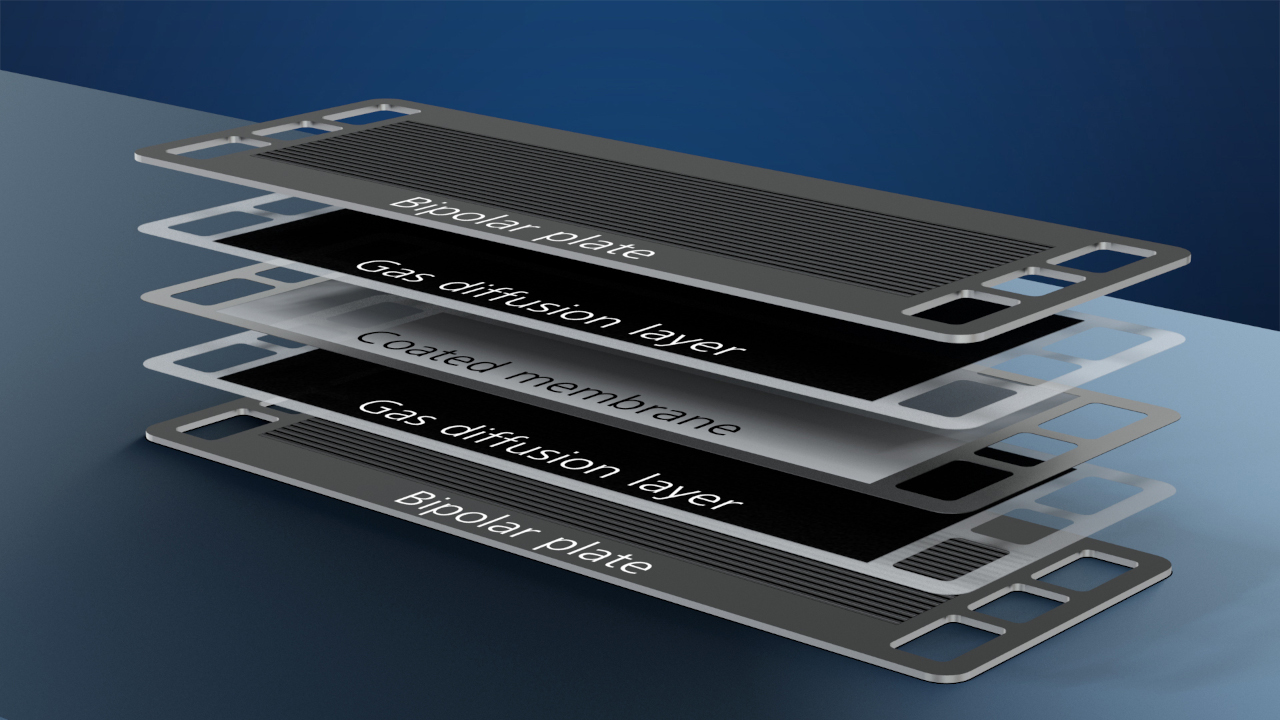

Bipolarplatten für Lkw-Brennstoffzellen im Sekundentakt

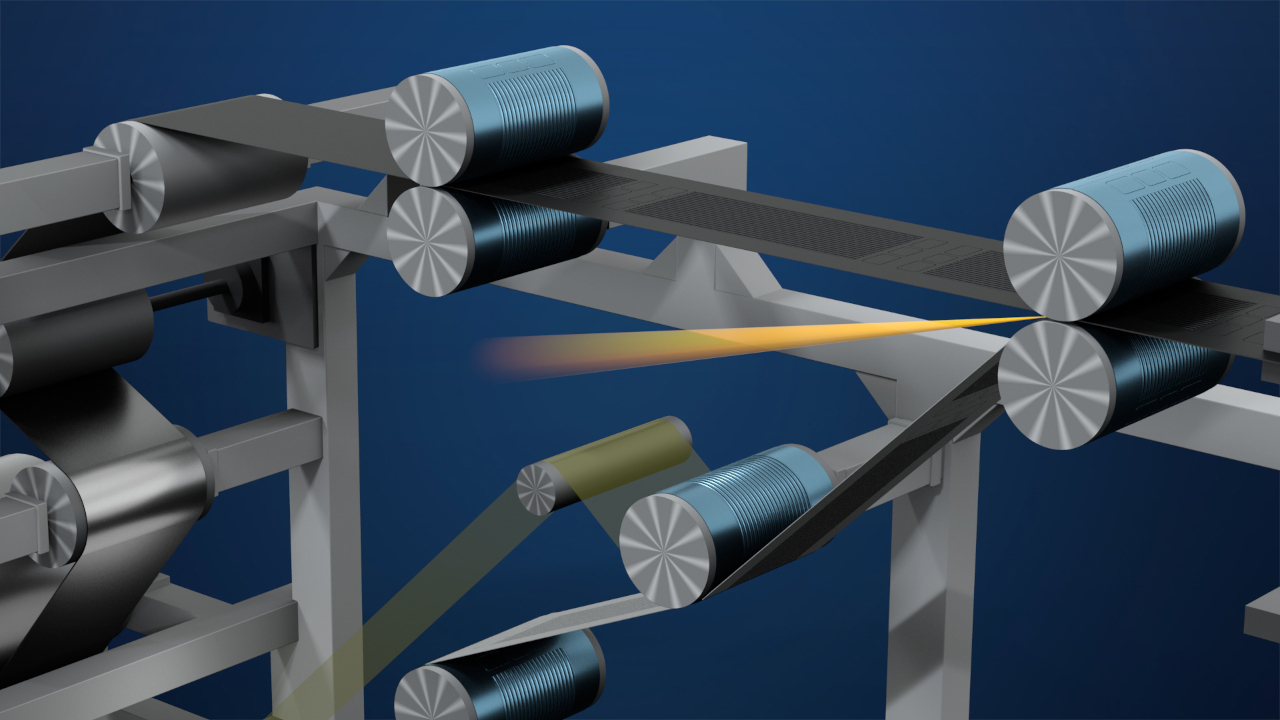

Gemeinsam mit 18 weiteren Fraunhofer-Instituten entwickelt das Fraunhofer IWS im Verbund »H2GO« umweltfreundliche und dennoch praxistaugliche sowie bezahlbare Alternativen zum Dieselmotor für den Schwerlastverkehr. Im Fokus des Dresdner Instituts stehen Brennstoffzellen auf der Basis von Protonen-Austauschmembranen (PEM). Schlüsselbauteile dafür sind Bipolarplatten (BPP), mit denen die einzelnen Zellen und daraus die Stacks der Brennstoffzellen zusammengesetzt sind. Gemeinsam mit dem federführenden Fraunhofer IWU und weiteren Partnern arbeiten die Forschenden an einem Prozess, der die Produktion dieser Bipolarplatten deutlich preiswerter und schneller als bisher ermöglichen soll. Dies könnte die Preise mobiler PEM-Brennstoffzellen drücken – bei hohem Fertigungstempo und Qualität »Made in Germany«. Möglich machen soll dies ein Rolle-zu-Rolle-Prozess mit neuartigen Beschichtungs-, Füge- und Konfektioniertechniken. Dabei führt die Anlage eine Metallfolie von der Rolle durch ein System, das das Trägermaterial hochautomatisiert reinigt, in Vakuumkammern zunächst mit Chrom oder anderen haftvermittelnden Metallen und anschließend mit leitfähigem Kohlenstoff beschichtet. In weiteren vom Fraunhofer IWS bearbeiteten Prozessschritten lassen sich die BPP-Hälften mittels Laser-Walz- oder Klebeprozessen fügen. Danach schneiden Laser die Folien auf das passende Zellformat zurecht. »Wir gehen von erheblichen Kostenreduktionen, einem besseren Wirkungsgrad, besonders hoher Qualität und hohen Durchsatzraten aus«, skizziert Dr. Teja Roch, Leiter der Projektgruppe im Dortmunder OberflächenCentrum DOC®, die angestrebten Vorteile dieses innovativen Fertigungsverfahrens. »Mindestens eine Bipolarplatte pro Sekunde sollte damit möglich sein.«

Schnelle Prototypen

Damit Brennstoffzellen-Produzenten neue Bipolarplatten-Designs schnell erproben können, haben Forschende des Fraunhofer IWS ein additives Prototypen-Fertigungsverfahren entwickelt. Durch den industriellen 3D-Druck im Laser-Pulverbett lassen sich neue Testmuster erheblich schneller herstellen als über den klassischen Werkzeugbau.

Mehr Wirkoberfläche

Eine spezielle Mikrotexturierung des Instituts verdoppelt die wirksame Oberflächenstruktur von Bipolarplatten. Dies kann letztlich die Energieausbeute des Systems verbessern.

Nachhaltigkeit und Kosteneffizienz

Katalysatorschichten lassen sich ohne kritische Rohmaterialien mit hoher Auftragsgeschwindigkeit großflächig aufbringen. Das Fraunhofer IWS entwickelt mit Partnern aus Industrie und Forschung thermisch gespritzte Beschichtungen zum effizienten und nachhaltigen »Scaling-up« von Anlagen für die Produktion (z. B. in PEM-Elektrolyseure).

Dichte und sichere Wasserstofftanks

Anfüllstutzen von Wasserstofftanks lassen sich per Laser dicht verschweißen. Das erhöht die Bauteilsicherheit und ermöglicht durch die geringe Wärmeeinbringung während des Prozesses den Einsatz hochfester Aluminiumlegierungen und damit ein verringertes Bauteilgewicht.

Längere Lebensdauer durch Komposite

Komposit-Bipolarplatten aus Graphit und Polymeren können Elektrolyseure und Brennstoffzellen langlebiger machen. Das Fraunhofer IWS verbessert dabei mit seinen Laserinterferenz-Verfahren die Oberflächen-Leitfähigkeit und setzt Laser für den Zuschnitt ein.

Längere Lebensdauer durch Werkstoffdesign

Der Einsatz korrosionsstabiler Metalllegierungen kann dazu beitragen die Lebensdauer von Elektrolyseuren und Brennstoffzellen zu verlängern. Hierzu werden unterschiedliche Beschichtungen auf Basis von Kohlenstoff, aber auch Metall entwickelt. Ein spezielles Materialentwicklungsprojekt soll 2023 starten.

Mehr Qualität und Materialverständnis

Die Teams des Fraunhofer IWS wollen künftig verstärkt die hauseigene Hyperspektralanalyse einsetzen, um die Qualitätskontrolle von Material und ganzen Bauteilen für Wasserstoff- Anlagen deutlich zu verbessern. Eine verbesserte Analytik soll zudem zu einem tieferen Verständnis der eingesetzten Werkstoffe führen.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS