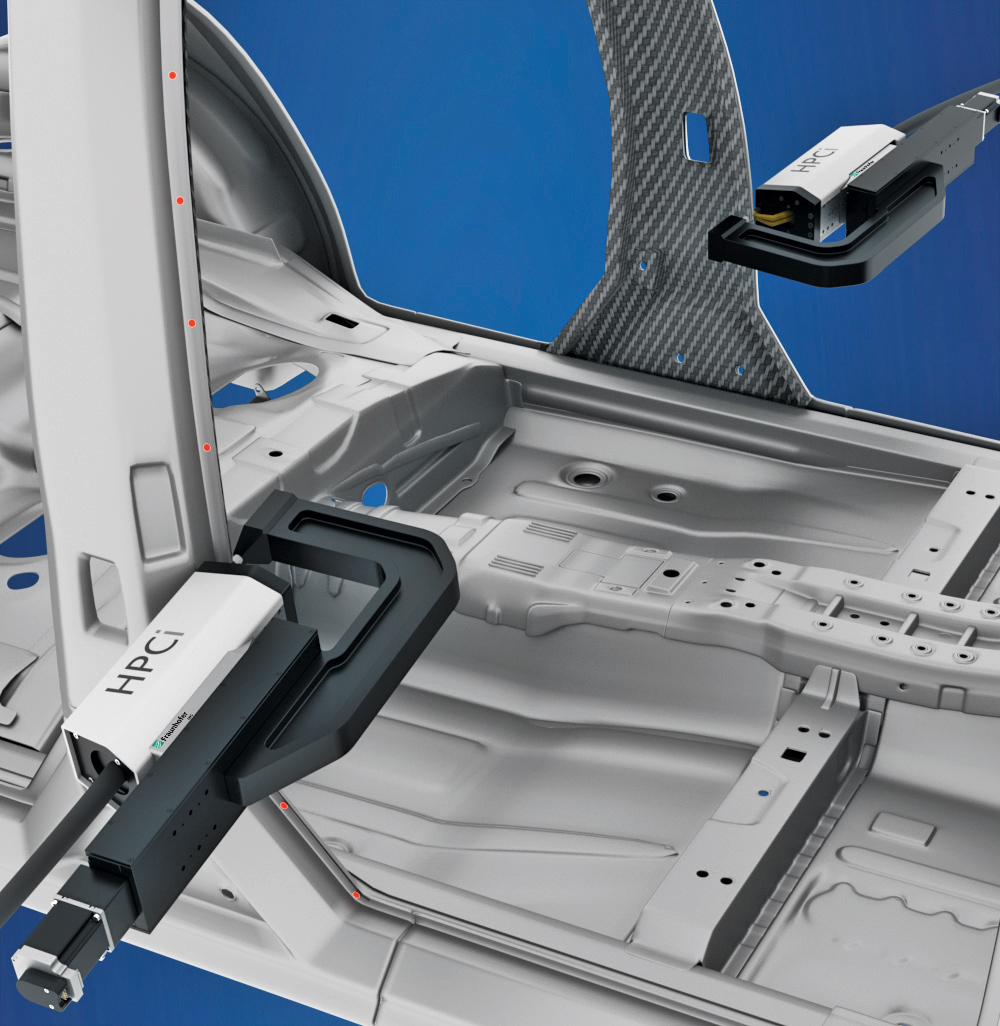

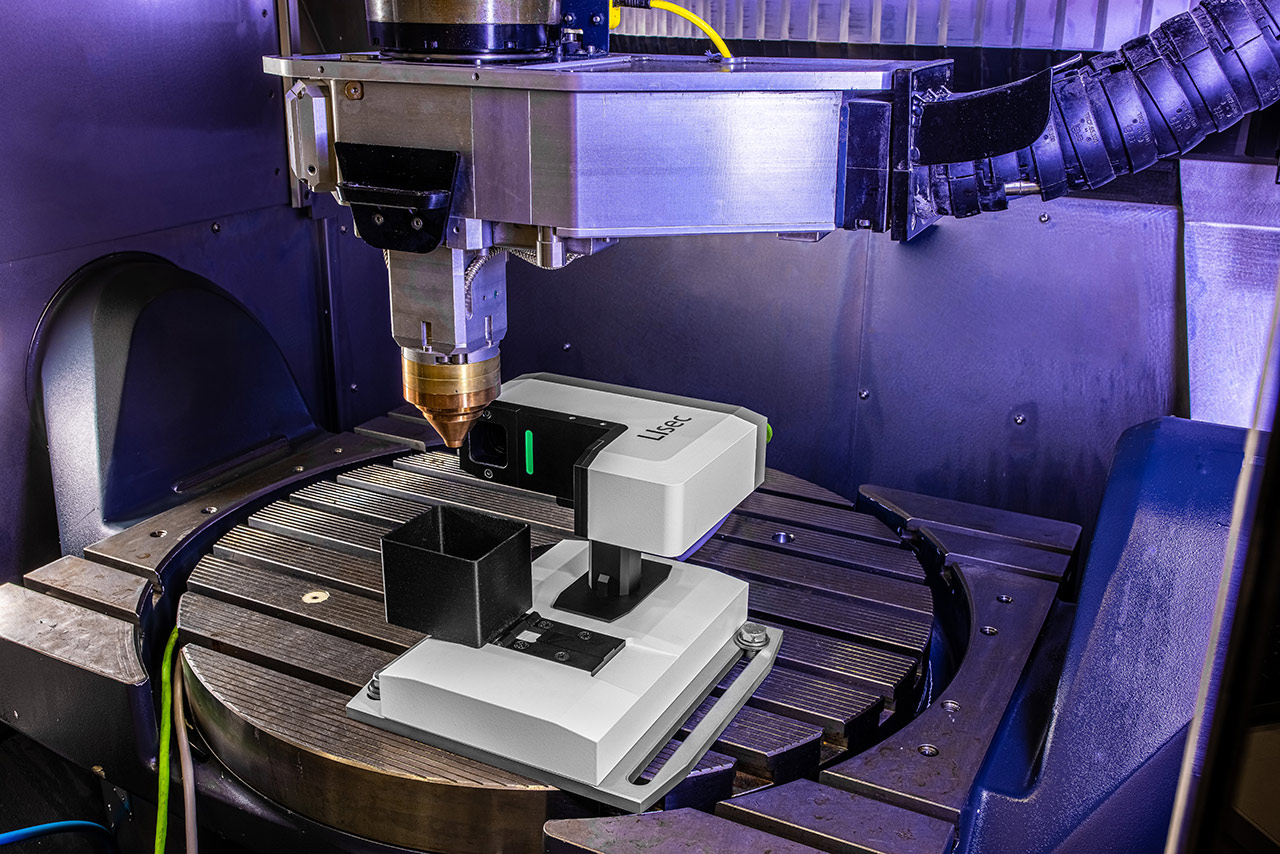

Bauteile und Komponenten, die sich einfach in vorhandene Produktionsumgebung integrieren lassen – daran arbeiten wir am Fraunhofer IWS. In unserer Forschung und Entwicklung zielen wir darauf ab, für oder mit unseren Kunden Lösungen zu entwickeln, die möglichst schnell den Sprung aus dem Labor in die industrielle Anwendung schaffen. So gehören neben industrietauglichen Komplettlösungen besonders einfach zu integrierende Individuallösungen zu unserem Portfolio.

Wir bringen die Erfahrung der Forscher, die neusten wissenschaftlichen Erkenntnisse, moderne Anlagentechnik und Verfahren mit systemtechnischem sowie Werkstoff- und Prozess-Know-how in Einklang und bauen auch auf bestehenden Basistechnologien, Produkten, Verfahren etc. auf. Dabei bedienen wir ebenfalls Spezialanforderungen, die der Markt noch nicht bieten kann. Wir entwickeln diese Lösungen so systemoffen, dass sie sich für den jeweiligen Zweck individualisieren und in bestehende Produktionsketten integrieren lassen. Sprechen Sie uns gerne an, wenn Sie mehr darüber erfahren wollen, wie wir für Sie oder gemeinsam mit Ihnen Individuallösungen für Ihre Produktionsumgebung erarbeiten können.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS