Vive La Stahlbaurevolution – Schnelleres, besseres, günstigeres Stahlschweißen

Laserstrahlschweißen ebnet Weg zur Stahlbaurevolution

Mit dem Stahlbau verbinden viele Menschen das Handschweißen mit grell leuchtendem Lichtbogen. Um großformatige, hochbelastete Stahlbaukonstruktionen wie Hallenkräne oder Windkrafttürme qualitätsgerecht zu fertigen, bedarf es eines umfassenden technischen Know-hows und effizienter Verfahren. Hochenergetische, moderne Fügeverfahren, wie das Laserstrahlschweißen sind auf dem Weg, den Stahlbau in den nächsten Jahren zu revolutionieren. Dieses Ziel verfolgte ein in den vergangenen 2,5 Jahren durchgeführtes Forschungsprojekt zum verzugs- und energiearmen Laserstrahlschweißen für dickwandige Stahlbaustrukturen.

Vive La Stahlbaurevolution – Schnelleres, besseres, günstigeres Stahlschweißen

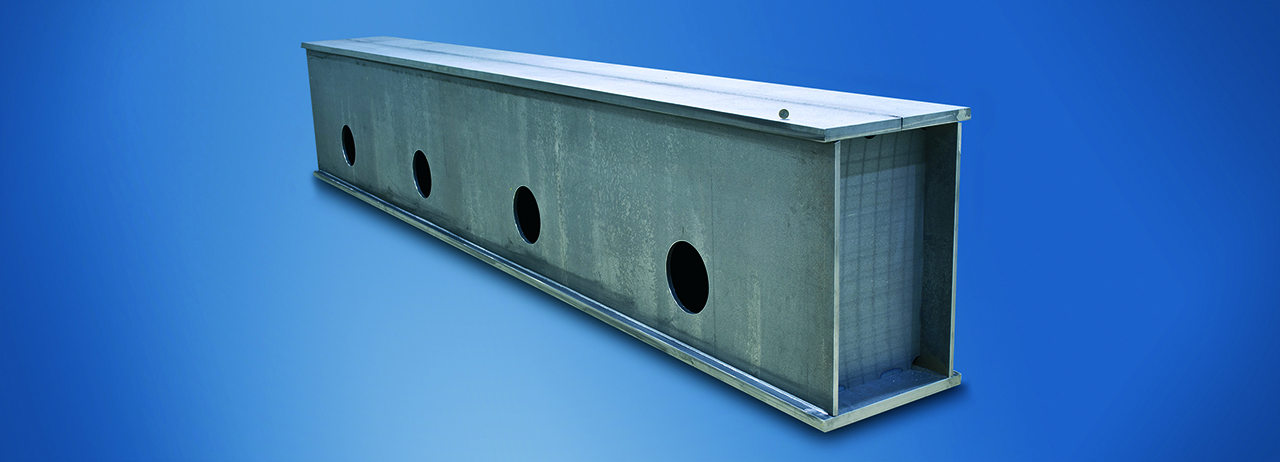

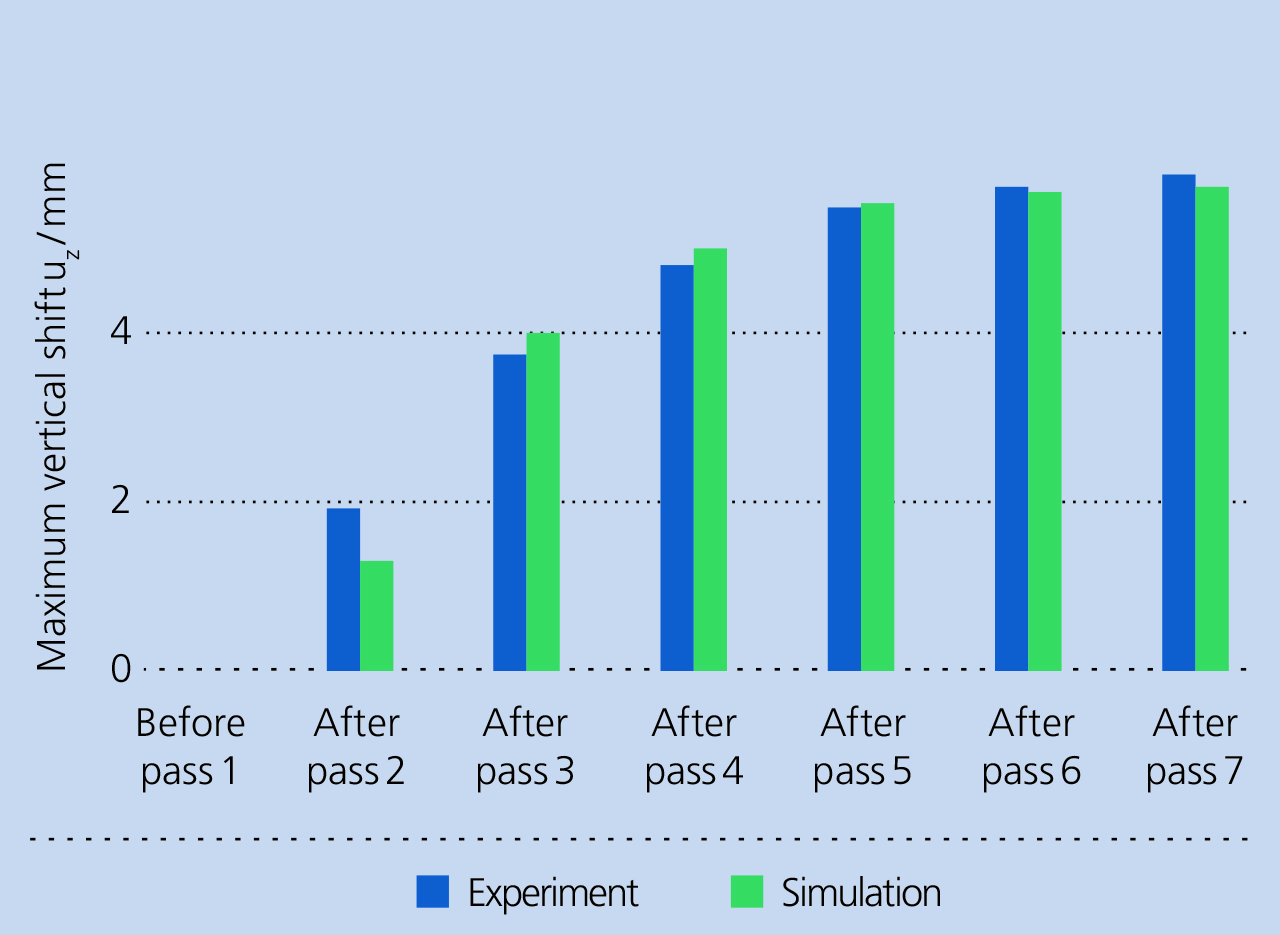

Unter Führung des Fraunhofer IWS und mit drei mittelständischen Unternehmen wurde das mit europäischen Fördermitteln über die Sächsische Aufbaubank geförderte Projekt erfolgreich umgesetzt. Neu ist der für den Stahlbau ganzheitliche Forschungsansatz, bei dem eine thermische Verzugssimulation die Entwicklung des Laserstrahlschweißprozesses unterstützt. Am Beispiel eines vier Meter langen, vollständig lasergeschweißten Krandemonstrators zeigte sich das Potenzial des neuen Schweißverfahrens. Für den beteiligten mittelständischen Stahlbaubetrieb prüften die beteiligten Partner auf diesem Weg zielgerichtet potenzielle Einsatzszenarien. Im Stahlbau kennzeichnen aufwendige Produktionsschritte und mehrheitlich manuelle Einzelprozesse wie Metall-Schutzgas-Schweißen (MSG), Unterpulver-Schweißen (UP) und intensive Richtprozesse die gegenwärtige Wertschöpfungskette. »Die Forschungsergebnisse des Projektteams zeigen, dass sich bei lasergerechter Konstruktion ein kastenförmiges Hallenkransegment mit Eck- und Stumpfstoßschweißverbindungen bis 30 Millimeter Blechdicke verzugsarm mit dem Laser schweißen lässt«, berichtet Dr. Dirk Dittrich, Gruppenleiter Laserstahlschweißen, stolz.

Das weiterentwickelte Laser-Mehrlagen-Engspalt-Schweißen (MES) verbindet die Blechquerschnitte dabei vollständig von einer Seite, sodass ein aufwendiges Drehen der Bauteile im Zusammenbau entfallen kann. Ein weiterer Vorteil: Das weitverbreitete Plasmaschneidverfahren kann weiterhin für den Zuschnitt der Blechhalbzeuge zum Einsatz kommen. Der verfahrensbedingt geringe Öffnungswinkel der Nahtvorbereitung von zwölf Grad sorgt zudem für ein kleines Nahtvolumen und damit für deutlich reduzierten Zusatzwerkstoffeinsatz sowie ein Minimum an Wärmeeinbringung und Bauteilverzug.

Zur Zukunft des Stahlschweißens

Im Vergleich zum konventionell geschweißten Kransegment können damit kostenintensive Richtprozesse weitgehend entfallen. Dittrich erklärt: »Ein moderner Diodenlaser mittlerer Leistung, mit maximal zehn Kilowatt, eröffnet die Möglichkeit moderne Stahlbaustrukturen sicher mit Zusatzdraht zu Schweißen. Die neu entwickelte, direkt am Schweißkopf befestigte Laserschutzeinrichtung ermöglicht ausreichende Arbeitssicherheit, im Stahlbaubetrieb. Teure Zusatzeinrichtungen, wie feststehende Wände oder sogar die vollständige Einhausung des Schweißplatzes, werden sich zukünftig weitgehend vermeiden lassen. Die Wirtschaftlichkeit des Laserprozesses ist aufgrund kürzerer Schweißzeiten und des Entfalls der Richtarbeiten deutlich höher als bei konventionellen Schweißverfahren.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS