Nachhaltige und digital gesteuerte hierarchische Lasertexturierung für komplexe Oberflächen (SYNTECS)

Erzeugung von Oberflächenfunktionalitäten benötigt mehrstufige Bearbeitungsverfahren

Oberflächenbehandlungen sind eine wichtige Methode zur Optimierung von Eigenschaften wie Rauheit, Benetzbarkeit, Kratzfestigkeit und mikrobieller Resistenz in der Fertigungsindustrie. Mit der steigenden Nachfrage nach komplexeren, individuelleren und leistungsfähigeren Bauteilen hat sich in letzter Zeit ein wachsender Bedarf an multifunktionalen Oberflächen entwickelt. Beispiele hierfür sind Oberflächen, die sowohl antimikrobiell als auch kratzfest sind, im Luft- und Raumfahrt- und Automobilsektor, Oberflächen, die reibungsarm und verschleißfest sind, in der Spritzgussindustrie und Oberflächen, die hochporös und antimikrobiell sind, im medizinischen Bereich. Um solche multifunktionalen Oberflächen zu erreichen, werden in der Regel sowohl die Oberflächenchemie als auch die Oberflächentopografie verändert, was mehrere Oberflächenbehandlungsschritte erfordert, wie z.B. chemisches Ätzen mit anschließender chemischer Beschichtung, Sandstrahlen mit anschließender chemischer Behandlung oder Softlithografie mit anschließender Galvanisierung. Beispielsweise werden derzeit sechs einzelne Oberflächenbehandlungsschritte angewandt, um die antimikrobiellen und hochporösen Oberflächenspezifikationen zu erreichen, die für ein marktführendes Hüftimplantatsystem erforderlich sind. Diese chemischen, mechanischen und thermischen Oberflächenbehandlungsschritte tragen erheblich zum Ressourcenverbrauch und zur Energieintensität des gesamten Herstellungsprozesses bei, wobei Verbrauchsmaterialien wie Aluminiumoxid und Titanpulver zum Einsatz kommen.

Multifunktionale Oberflächen mittels Laser

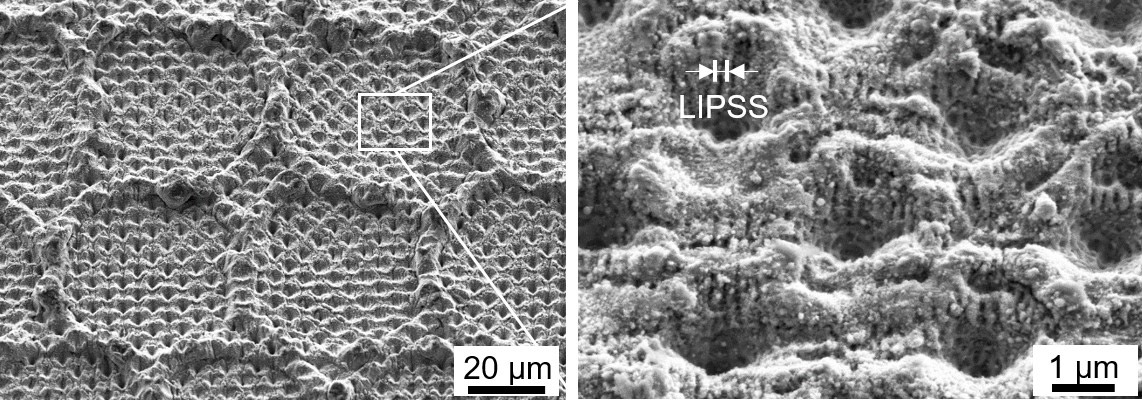

Die laserbasierte Oberflächentexturierung (LST) ist ein nachhaltiger, flexibler und skalierbarer Ansatz zur Herstellung multifunktionaler Oberflächen. LST-Verfahren wie Direct Laser Writing (DLW), Laser Induced Periodic Surface Structuring (LIPSS) und Direct Laser Interference Patterning (DLIP) können synergetisch eingesetzt werden, um komplexe hierarchische Oberflächen zu erzeugen.

Vorteile:

- Nachhaltigkeit: Die laserbasierte Oberflächentexturierung ist chemie- und abfallfrei und benötigt keine Verbrauchsmaterialien (abgesehen von Strom). Im Vergleich zu beschichteten Bauteilen lassen sich lasertexturierte Bauteile am Ende ihres Lebenszyklus einfacher recyceln, da die gebundenen Materialien nicht getrennt werden müssen.

- Flexibilität: Die laserbasierte Oberflächentexturierung bietet vielfältige Möglichkeiten zur digitalen Parametrisierung (Pulsdauer, Laserleistung, Pulswiederholrate, Einzelpuls-/Burstmodus-Verfahren usw.) um flexibel auf kundenspezifische Anpassungen (Form, Material, Oberflächenfunktionalität, Fertigungslinie) zu reagieren.

- Skalierbarkeit: Die laserbasierte Oberflächentexturierung eignet sich sowohl für die direkte Texturierung einzelner Bauteile als auch für den indirekten Texturtransfer (Übertragung der Textur von Replikationsvorlagen, z. B. durch Spritzgießen auf geformte Bauteile). Dadurch lassen sich funktionale Oberflächen mit hohem Durchsatz herstellen.

Projektziel:

Um das hierarchische LST zu industrialisieren, müssen die hohen Kapitalinvestitionen für die Durchführung mehrerer LST-Schritte (für die derzeit verschiedene Maschinenplattformen erforderlich sind) reduziert werden. SYNTECS wird dieses Hindernis überwinden und den Bedarf an "effizienteren und flexibleren Fertigungsprozessen, die zur Wettbewerbsfähigkeit und zum Übergang zu umweltfreundlichen und nachhaltigen Produktionsabläufen beitragen", decken. Das übergeordnete Ziel von SYNTECS ist die Entwicklung und Demonstration eines vielseitigen, kostengünstigen Lasertexturierungskonzepts zur Erzeugung hierarchischer Oberflächen mit Merkmalen im Submikrometer- bis 200 μm-Bereich und mit multifunktionalen Leistungsmerkmalen.

Die Kompetenzen des Fraunhofer IWS

- Design für die Oberflächentechnik: Erstellung eines prädiktiven KI-Modells, das die erforderlichen LST-Prozessparameter definiert, um die gewünschte Textur und (Multi-)Funktionalität zu erreichen.

- Entwicklung einer intelligenten Prozessüberwachung und -steuerung: Entwicklung einer Inline-Steuerung des Arbeitsabstands für eine 5-Achsige Lasertexturierungsanlage unter Nutzung der Luftschallemission der Laser-Material-Wechselwirkung. Hierfür wird ein eigenständiges Gerät mit Mikrofonen und der erforderlichen Rechenleistung für die Vorverarbeitung von Audioströmen aufgebaut. Dieses Akustikmodul soll ebenfalls zur Kontrolle der Oberflächentextur mittels maschinellem Lernen trainiert werden.

- Aufbau eines kompakten Prozessmonitoring-Demostrators: Aufbau eines integrativen Demostrators, der neben akustischen Prozessemissionen auch die optischen Diffraktionseigenschaften der strukturierten Oberflächen analysiert. Hierfür wird auche eine API wird für die Integration in das Gesamtsystem entwickelt.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS