Fraunhofer IWS simuliert Beschichtungsprozesse für material- und zeitsparende wie auch belastungsgerechtere Verschleißschutzschichten

Effizientere Beschichtungsprozesse dank Simulation

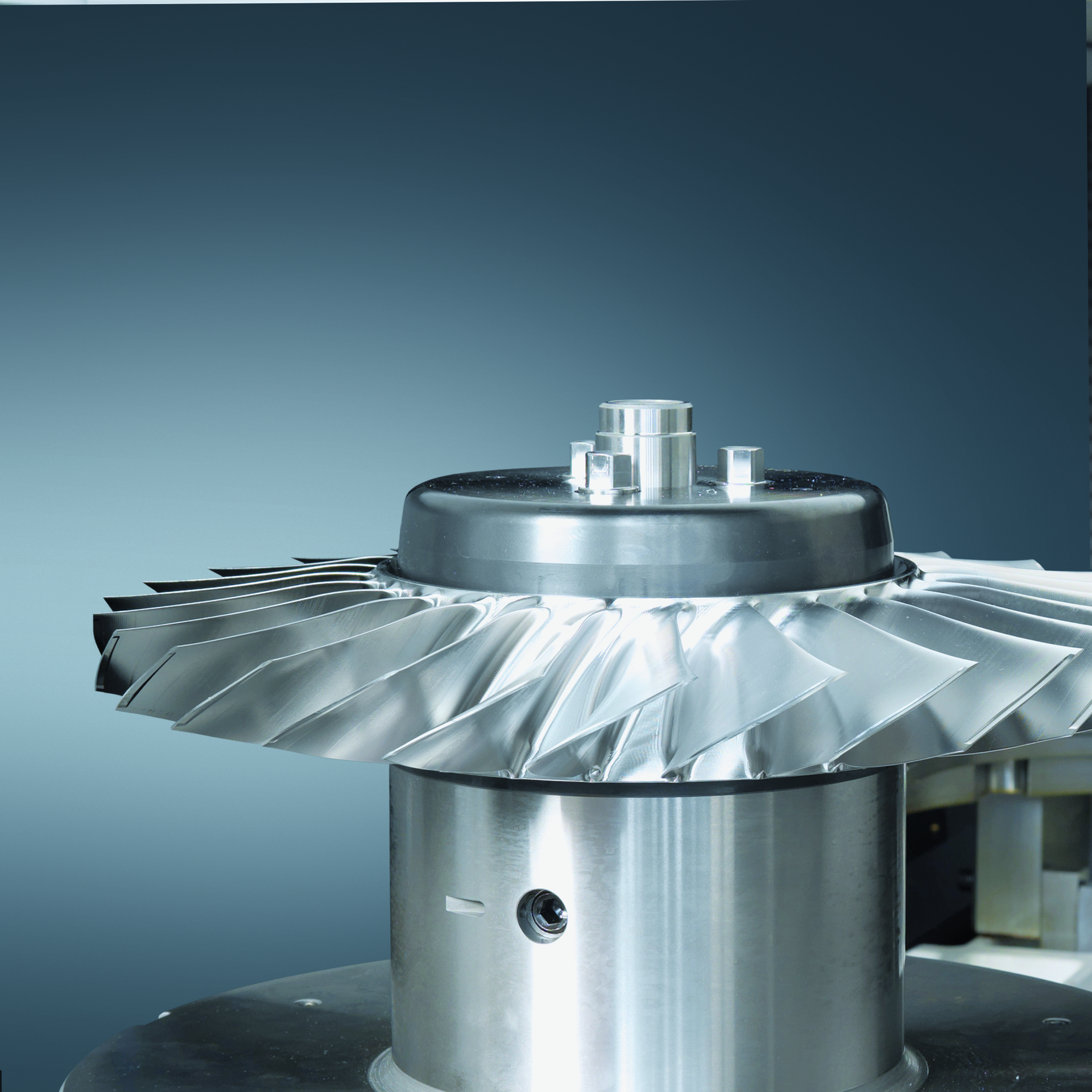

Stark belastete Komponenten in der Luftfahrt, wie beispielsweise Verdichter, werden üblicherweise mit Verschleißschutzschichten versehen. Sie sollen dadurch den widrigen Anforderungen in ihrer Nutzung langfristig standhalten. Typischerweise kommt für eine solche Schutzbeschichtungen das Arc-PVD-Verfahren zur Anwendung, in dem mittels Lichtbogen ein Ausgangsmaterial, meist ein nitridischer Hartstoff, im Hochvakuum verdampft und auf das zu beschichtende Bauteil aufgebracht wird.

Im Projekt »DigiParts«, modelliert und optimiert das Fraunhofer IWS für MTU Aero Engines AG den Beschichtungsprozess von komplexen Bauteilen, wie zum Beispiel Triebwerksteilen oder auch Werkzeugen. Der Startschuss für das Projekt erfolgte Mitte 2022. Die Wissenschaftlerinnen und Wissenschaftler des Fraunhofer IWS setzen sich zum Ziel, die Effizienz des genutzten Arc-PVD-Prozesses zu steigern, indem sie Simulationswerkzeuge zur Abbildung wichtiger Prozesseigenschaften einsetzen. So wollen sie rechnergestützt den Beschichtungsablauf optimieren.

Vollumfängliche Simulation spart Material und schafft bessere Ergebnisse

Die Forschenden bilden während des Projekts den Beschichtungsprozess elektronisch ab. Dieser beinhaltet den Kathodenprozess, die Plasmaausbreitung und die Schichtverteilung. Dabei werden zunächst Computermodelle relevanter Prozesse geschaffen, mit realen Prozessgrößen evaluiert und anschließend für die Optimierung wichtiger Prozessgrößen eingesetzt. Dies sind zum Beispiel die Entladungsparameter, die Gasatmosphäre sowie die Parameter des steuernden Magnetfelds. In langjähriger Forschungsarbeit zum Arc-PVD-Verfahren hatten die Wissenschaftlerinnen und Wissenschaftler die Grundlage für die Erhebung der notwendigen Prozessparameter geschaffen. Eine umfängliche Abbildung des Prozesses soll dazu beitragen, das Kathodenmaterial besser ausnutzen und den Prozess stabiler gestalten zu können. Entstehen sollen außerdem Simulationswerkzeuge, mit der sich die Anordnung, Bewegung und Prozessführung der Komponenten in der Beschichtungskammer optimieren lassen.

Das Vorhaben soll dazu beitragen, langfristig den enorm hohen experimentellen Aufwand zur Einrichtung und Optimierung neuer Beschichtungsprozesse, wie etwa Produktwechsel, zu optimieren sowie die Effizienz der Produktion zu steigern. Die Projektpartner beabsichtigen im gleichen Zuge Ressourcen wie Material, Energie und Zeit in erheblichem Maße einzusparen.

Infobox Arc-PVD Verfahren Beim Vakuumbogenverfahren (oder »Arc-Verfahren«) handelt es sich um ein industriell etabliertes PVD-Verfahren, das vorrangig zur Beschichtung von Werkzeugen eingesetzt wird. Die hohe Ionisierung des Beschichtungsplasmas ermöglicht die Herstellung von sehr dichten und haftfesten Schichten. Typische Schichtsysteme sind Metallnitride, die eine extrem harte und verschleißfeste Oberfläche bilden. Damit eignen sie sich perfekt zur Beschichtung von Turbinenkomponenten, um diese vor Verschleiß (z. B. durch Partikel in der Ansaugluft) zu schützen. |

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS