SNEAK PEEK: Erste Einblicke in den noch unveröffentlichten Jahresbericht 2021/2022

Hochpräzise reaktive Fügetechnik für die Mikrosystemtechnik

Das Fraunhofer IWS arbeitet an einer neuen Evolutionsstufe des reaktiven Fügens. Reaktive Multischichtsysteme (RMS) sollen künftig als Direktbeschichtung auf Wafer- und Bauteilebene oder als dünne Folien Sensoren und andere Bauteile in der Mikrosystemtechnik besonders schonend und umweltfreundlich fügen – bei geringerem Energieeinsatz und dennoch weit schneller als die bisher eingesetzten Fügetechnologien.

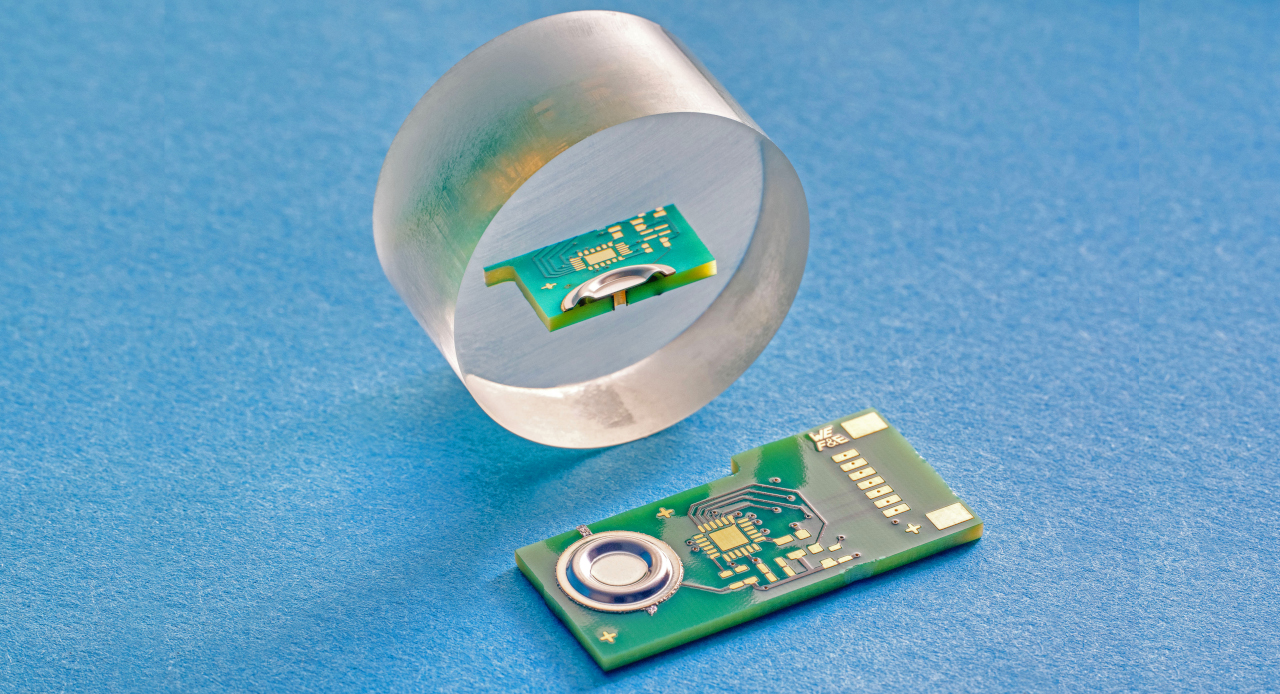

Um beispielsweise Drucksensoren herzustellen, ist es notwendig, eine druckempfindliche dünne Stahlmembran auf einer Leiterplatte zu fixieren. Beim Fügeprozess zwischen Stahl und Leiterplatte soll sich der Energieeintrag möglichst nur auf die Fügezone konzentrieren. Andernfalls könnte sich das Sensorsignal unbeabsichtigt verschieben und die kompakte Elektronik Schaden nehmen. Dies gilt nicht nur für die Verbindung von Stahl mit Leiterplatten, sondern auch mit Glas und vielen anderen Materialien.

Schnelle, schonende und feste Verbindungen

Die Forschenden wollen Bauteile in der Mikrosystemtechnik materialschonend, fest und hermetisch dicht verbinden. Die dabei zu entwickelnden RMS bestehen aus der neuartigen Materialkombination Zirkonium (Zr) und Silizium (Si). Ein RMS besteht aus Hunderten alternierenden, nanometerdünnen Schichten. Ein Zündimpuls setzt eine exotherme Kettenreaktion in Gang, die in Sekundenbruchteilen beide Materialien fest miteinander verbindet. Der lokal begrenzte Wärmeeintrag schont die Bauteile, reduziert die Produktionskosten, mindert den Fügestress, spart Energie ein, erhöht das Prozesstempo deutlich und kann selbst Materialien verbinden, die sich mit klassischen Verfahren nicht oder nur schwierig fügen lassen.

Neue Möglichkeiten in der Medizintechnik

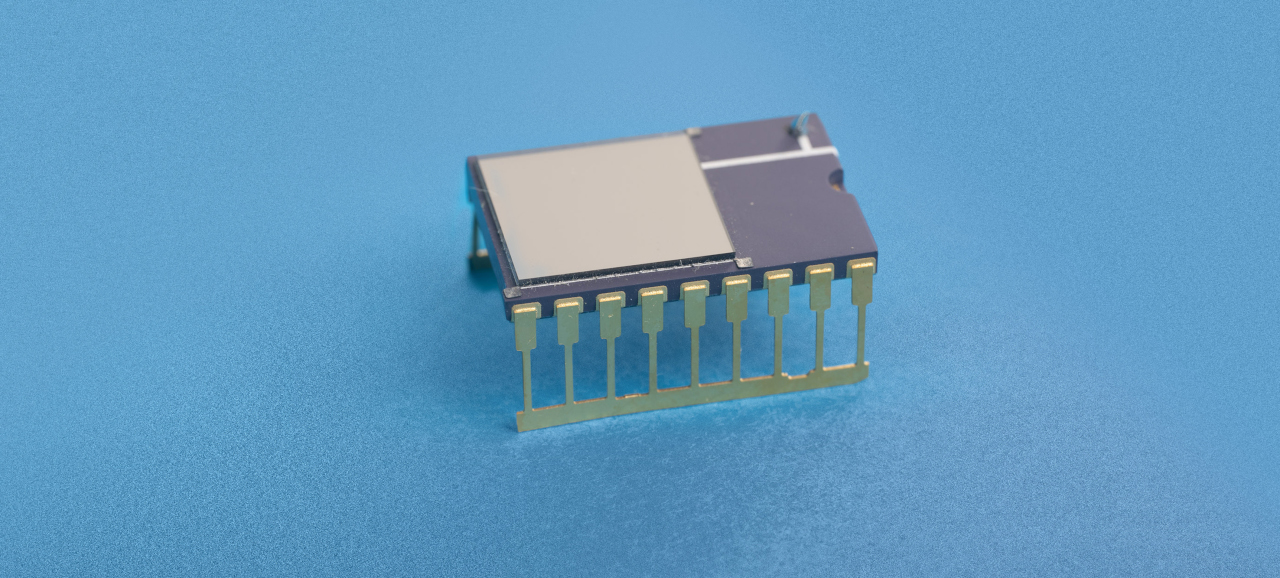

Zr/Si-RMS machen nun erstmalig Hartlötfügungen möglich. Dadurch werden Sensoren und Fügeverbindungen mechanisch und thermisch stärker belastbar. Im Gegensatz zu bisher eingesetzten RMS aus Nickel und Aluminium entfällt der Einsatz biologisch bedenklichen Nickels. Dadurch ergeben sich breitere Anwendungsfelder, zum Beispiel in der Medizintechnik als Sensorik, etwa für Lab-on-Chip Systeme. Die im Vergleich zu Nickel-Aluminium-RMS von 80 auf etwa 20 Mikrometer reduzierten Gesamtdicken ermöglichen zudem eine komplexere und hoch integrierte Sensorik.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS