Entwicklung eines 30% leichteren Sitzrahmens für Elektrofahrzeuge unter Verwendung der HPCi-Verbindungstechnologie (JOASIS)

Motivation

Die Nachfrage bezüglich ressourcenschonender Produktionsweisen und Materialkombinationen hat besonders in den vergangenen Jahren stark zugenommen. Das gesteigerte Umweltbewusstsein in Kombination mit gesetzlichen Auflagen zwingt Hersteller zu einem Umdenken im Bereich Design und Produktion. Dies wird speziell am Beispiel der Elektromobilität mit immer stärker wachsenden Absatzmärkten deutlich. Hierbei stehen neben einer ressourcenschonenden Produktion ebenso ein effizienter Betrieb und ein umweltgerechtes Recycling am Ende der Produktlebenszyklus im Vordergrund. Den wesentlichsten Anteil nimmt hierbei der Betrieb ein, weshalb ein niedriger Verbrauch bei maximaler Reichweite angestrebt werden. In der Umsetzung kommen dabei unterschiedlichste Leichtbauansätze zum Einsatz. Dem häufig angewandten Ansatz zur Integral-Mischbauweise mit Materialien wie Faserkunststoffverbunden wohnen jedoch häufig eine erschwerte Recycelbarkeit bei insgesamt erhöhtem CO2-Fußabdruck inne. Dementsprechend definiert sich ein Bedarf an Leichtbau- und Fügekonzepten, die sowohl die Verwendung nachhaltiger und recycelter Materialien, die Herstellung und den Einsatz von Leichtbaustrukturen sowie die vollständige Recycelbarkeit am Ende des Produktlebenszyklus ermöglichen.

Zielsetzung und Lösungsansatz

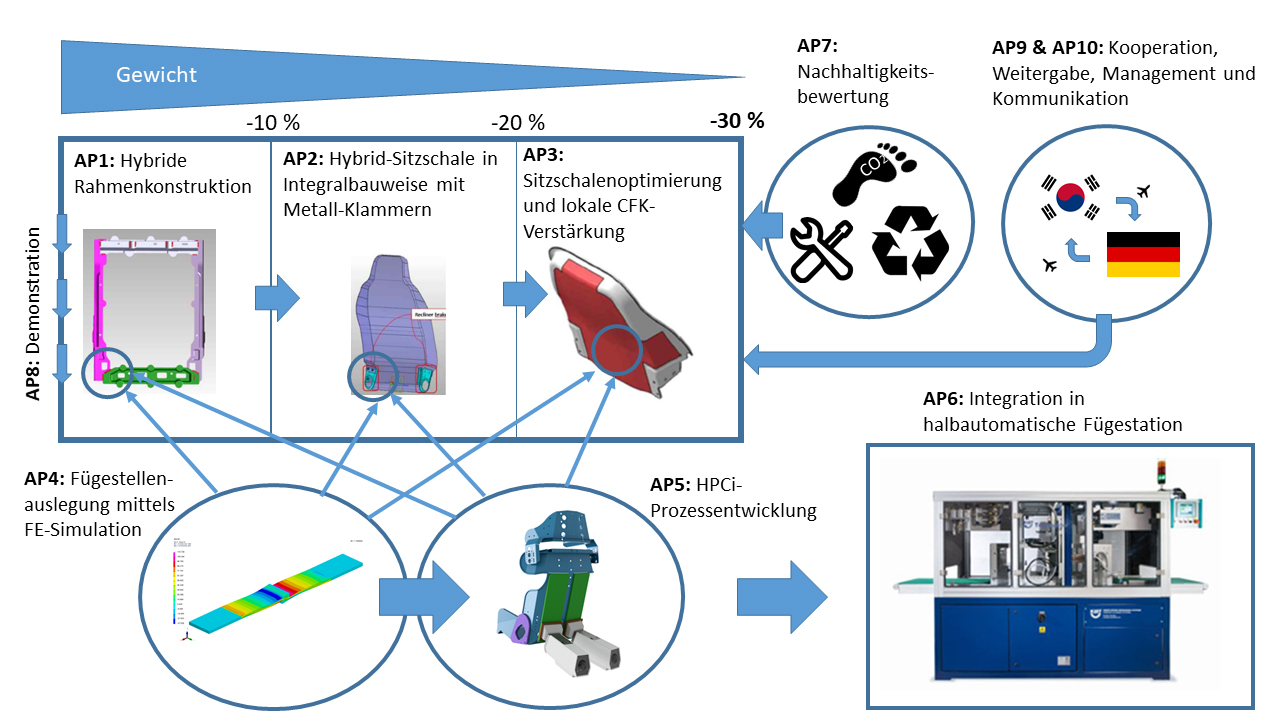

Das Gesamtziel des transnationalen Korea 2+2 Projekts – JOASIS – ist die Demonstration einer energie- und ressourcenschonenden Produktion für hybride Leichtbaustrukturen bei gleichzeitiger Gewichtseinsparung von bis zu 30 Prozent durch den Einsatz der neuartigen HPCi®-Fügetechnologie und die Herstellung von fortschrittlichen Faserverbundbauteilen. Das Projekt befasst sich mit der Entwicklung und Herstellung einer automobilen Leichtbausitzstruktur aus CFK-Rezyklat, faserverstärktem Kunststoff und Metall unter Verwendung der HeatPressCoolintegrative (HPCi®) Fügetechnologie. Das Gesamtprojekt konzentriert sich auf die mehrstufige Entwicklung eines neuartigen disruptiven Sitzdesigns aus Composite- und Metallteilen, die FE-gestützte Auslegung der Verbindungsschnittstellen, die Entwicklung der Füge- und Demontageprozesse, die Konzeption und Implementierung einer multifunktionalen Fügestation sowie die finale Fertigung der prototypischen Sitzstrukturen. Das Vorhaben leistet damit einen bedeutenden Beitrag zur strategischen Zusammenarbeit zwischen Deutschland und Korea mit dem Ziel, energie- und ressourcenschonende Verfahren und Produkte für mehr Nachhaltigkeit und Klimaschutz zu entwickeln.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS