Laserschmelzschneiden von Metallen

Video: Schmelzaustrieb eines Laserschmelzschneidverfahrens. © Fraunhofer IWS

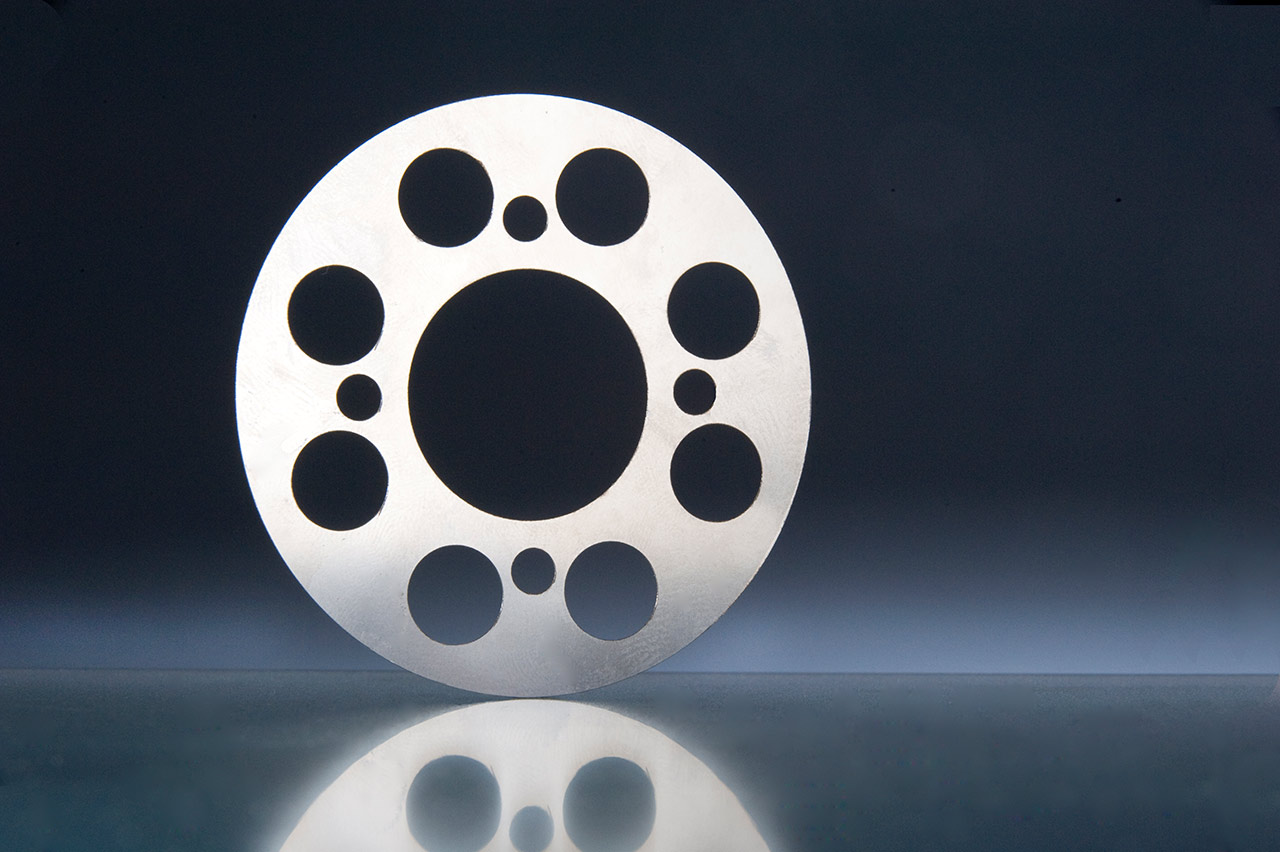

Das Laserschmelzschneiden ist für nahezu alle Metalle geeignet und basiert auf einer lokalen Erwärmung über Schmelztemperatur und dem Austrieb des flüssigen Materials mit einem gerichteten Gasstrahl. Die Schneidbarkeit und resultierende Performanz wird durch das Absorptionsvermögen der genutzten Laserwellenlänge, Wärmeleitfähigkeit, Schmelztemperatur und Schmelzenthalpie bestimmt. Durch einen hohen Gasdruck besitzt die Schnittkante ein charakteristisches Riefenbild und eine kleine Wärmeeinflusszone. Das inerte Gas minimiert die Oxidbildung im Bereich der Schnittkante. Mittels dieser Verfahrensvariante sind je nach Werkstoff und Laserleistung Materialdicken von bis zu 60 mm schneidbar.

Unsere Forschungsarbeiten zur Optimierung des Laserschmelzschneidens konzentrieren sich u. a. auf:

- die Steigerung der effektiven Schneidgeschwindigkeit im Dünnblechbereich durch Prozessoptimierung und systemtechnische Entwicklungen

- die Steigerung der Qualität unter Beibehaltung der Schnittqualität im Dickblechbereich unter anderem durch den Einsatz der dynamischen Strahloszillation (Dynamische Strahlformung)

- die Weiterentwicklung von Prozesssensorik und

- neue Gaskonzepte für Schnittgeschwindigkeiten größer 150 m/min (schnelles Längstrennen).

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS