SNEAK PEEK: Erste Einblicke in den noch unveröffentlichten Jahresbericht 2022/2023

Neue Speicher für die Energiewende

Deutschland hat die Batterie als Schlüsseltechnologie für sich wiederentdeckt – vor allem seitdem klar ist, dass sich viele große deutsche Automobilhersteller vom Verbrennungsmotor verabschieden und in hohem Maße auf batterieelektrische Antriebskonzepte konzentrieren werden. Seitdem ist eine Aufholjagd im Gange, um den zuletzt unübersehbaren Kapazitäts- und Technologievorsprung asiatischer und US-amerikanischer Konzerne wettzumachen.

Elektrodenproduktion ohne Energiefresser und leichte Schwefelbatterien für die Luftfahrt

Die Fraunhofer-Institute übernehmen eine wichtige Rolle sowohl in der Entwicklung von Technologie- Innovationen als auch in der Ausbildung von Fachpersonal, zum Beispiel im Leitvorhaben »Forschungsfabrik Batterie«. Das Fraunhofer IWS hat in diesem Sektor eine jahrelange Expertise aufgebaut und im Advanced Battery Technology Center (ABTC) konzentriert.

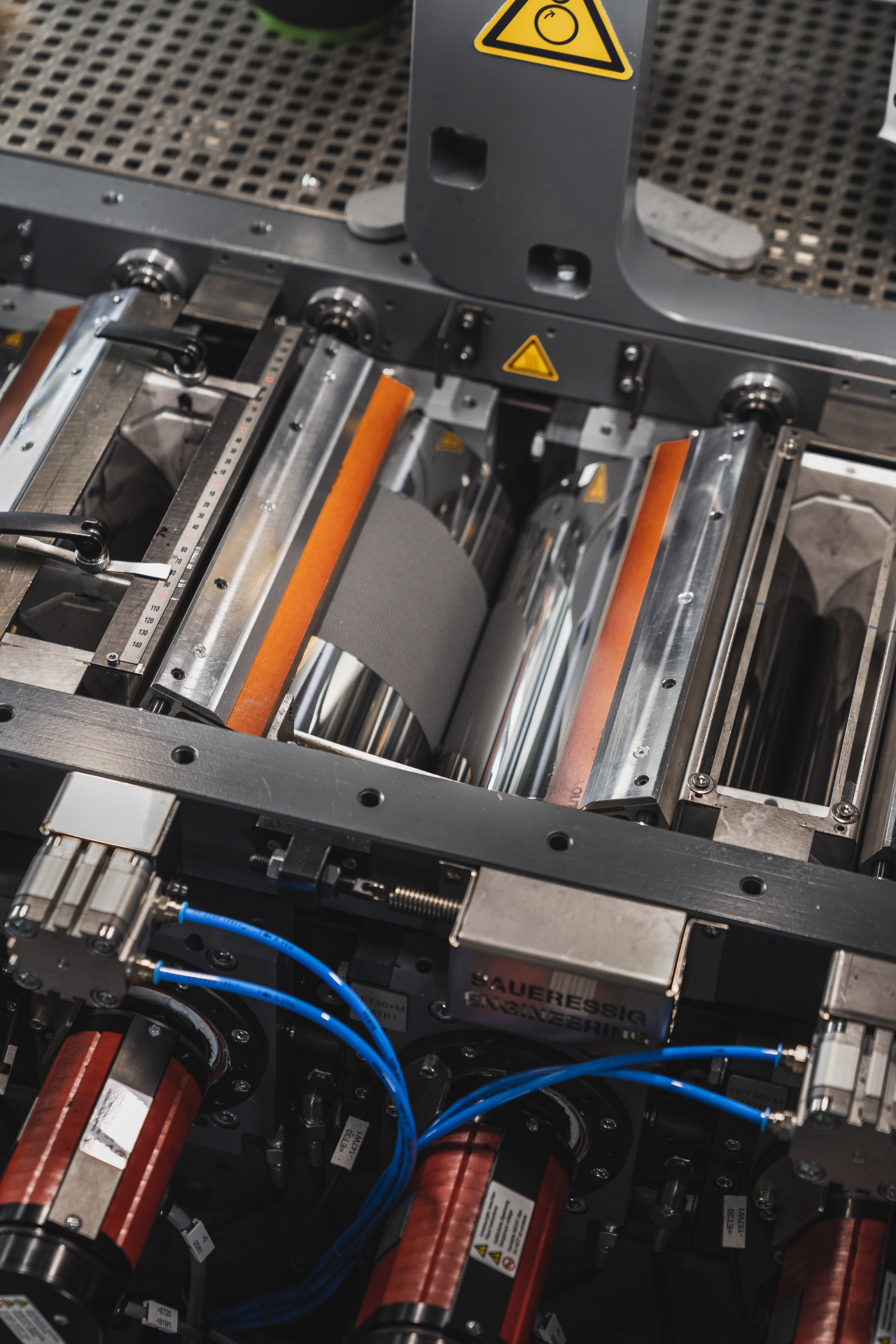

DRYtraec®: Trockenfertigung von Elektroden

Es bahnt sich ein entscheidender Wandel in der Elektrodenfertigung an, der den Energieverbrauch in der Batterieproduktion deutlich senken kann. »Das ist ein großer Hebel bezüglich der Kosten und des CO2-Footprints«, ist Dr. Holger Althues, Leiter des ABTC, überzeugt. Statt die Aktivmaterialien nasschemisch aufzubringen und dann in großen Heizstraßen energieintensiv wieder zu trocknen, beschichten DRYtraec®-Anlagen die Metallfolien in einem trockenen Walzverfahren. Möglich werden dadurch eine effizientere Produktion, niedrigere Investitions- und Fertigungskosten, Umweltschutz durch Verzicht auf giftige Chemikalien, geringerer Platzbedarf in den Fabriken und ein deutlich geringerer Energieverbrauch. Inzwischen ist die Technologie so weit entwickelt, dass industrienahe Praxistests möglich sind. Das Interesse aus der Batterieindustrie in Europa, den USA und Asien ist groß. Das zeigt auch ein neues Projekt unter dem Titel »DRYplatform«. Im April 2022 genehmigte das Ministerium für Bildung und Forschung (BMBF) 3,7 Millionen Euro Fördermittel, mit denen das Fraunhofer IWS das DRYtraec®-Verfahren zu einer längeren Prozesskette ausbauen wird. Dazu gehören beispielsweise vorgelagerte Extruder, um das benötigte Pulvergemisch für die Elektroden in definierter Qualität herstellen zu können, ein nachgelagerter Laserzuschnitt sowie Methoden zur Prozess- und Qualitätskontrolle.

Schwefel für mehr Reichweite

Die Entwicklung schwefelbasierter Batterien hat durch die Resilienzdebatten seit der Corona-Krise noch mehr Relevanz erlangt. Lithium-Schwefel-Akkus brauchen zwar weiterhin Lithium, kommen aber ohne knappe Rohstoffe mit besonders umstrittenen Abbaubedingungen wie etwa Kobalt aus. Zudem handelt es sich um besonders leichte Zellen mit hoher spezifischer Energie, die perspektivisch unter anderem in Pseudosatelliten und Elektroflugzeugen Einsatz finden können. Das Fraunhofer IWS arbeitet auf diesem Gebiet auch mit Start-ups zusammen.

Festkörperbatterien für noch mehr Reichweite – und Sicherheit

Beim Batteriedesign wartet vor allem die Automobilbranche seit geraumer Zeit auf einen Evolutionssprung: Festkörper-Akkumulatoren ohne Flüssigelektrolyte versprechen eine deutliche Steigerung der Energiedichte im Vergleich zu heutigen Lithium-Ionen-Batterien und damit mehr Reichweite für Elektroautos. Weil sie schwer entflammbar sind, ist auch ein Plus an Betriebssicherheit zu erwarten. Das Fraunhofer IWS verfolgt hier zwei Pfade: Einerseits arbeiten Forschungsteams im Zuge des Projekts »SoLiS« an festen Lithium-Schwefel-Batterien, andererseits an einer Feststoff-Variante klassischer Lithium-Ionen-Batterien. Letzterer Ansatz gehört zum bundesweiten Projekt »FESTBATT« – in dieses bringen die Dresdner Forschenden unter anderem ihre DRYtraec®-Technologie ein.

Wiederwertung gleich mitdenken

Kreislaufwirtschaftliche Konzepte sind in der deutschen Batterieforschung zu einem Thema geworden. Denn um Millionen Elektroautos »Made in Germany« mit leistungsstarken Batterien auszustatten, verfügt die Bundesrepublik nicht einmal annähernd über genug natürliche Ressourcen. Auch unter ökologischen Gesichtspunkten ist es essenziell, beim Batterie- und Prozessdesign stets das Recycling mitzudenken. Für die Schwefelbatterien zum Beispiel, an denen das Fraunhofer IWS arbeitet, lassen sich Schwefelabfälle nutzen, die weltweit als Halden der Erdölindustrie und anderer Industrieprozesse entstanden sind. Außerdem arbeitet das Institut an neuen Filterverfahren zur Rückgewinnung von Elektrolyten im Recyclingprozess.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS