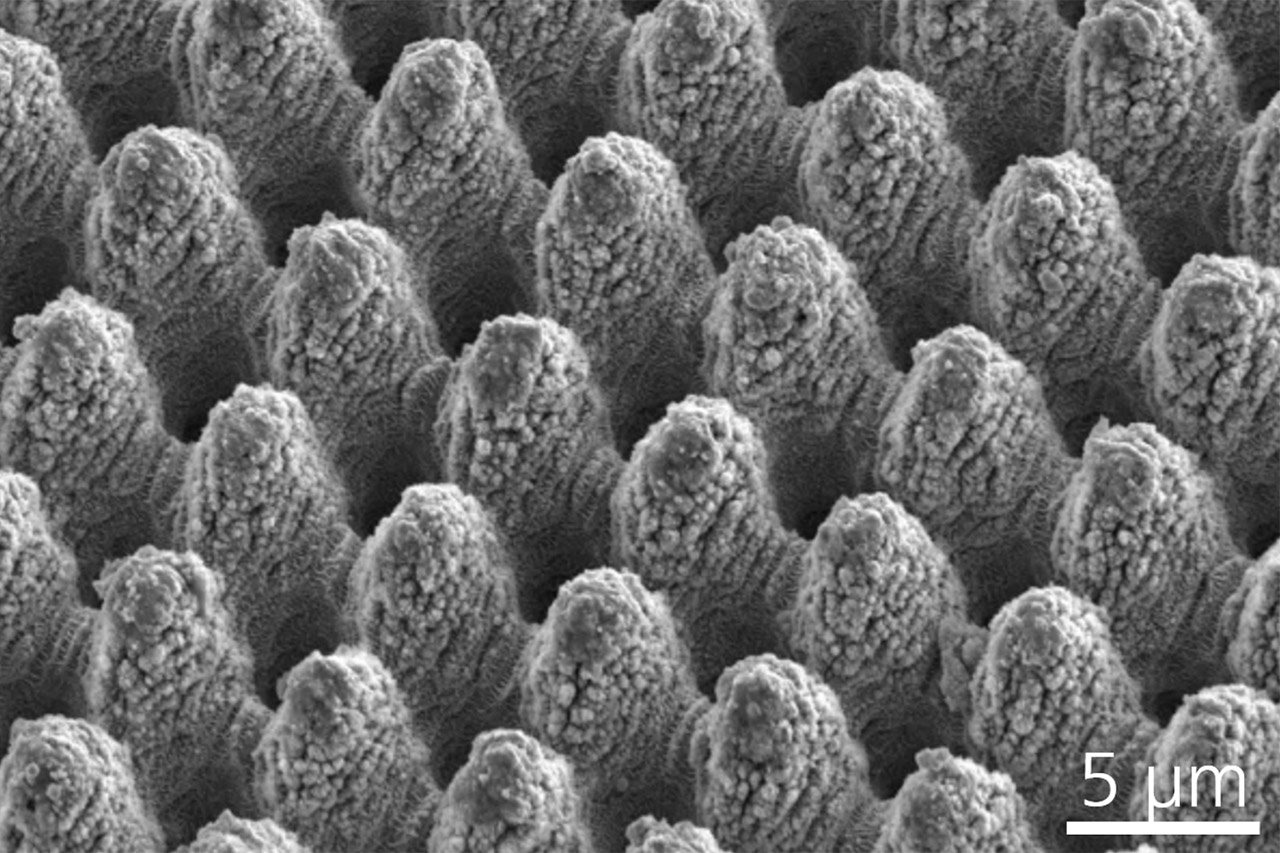

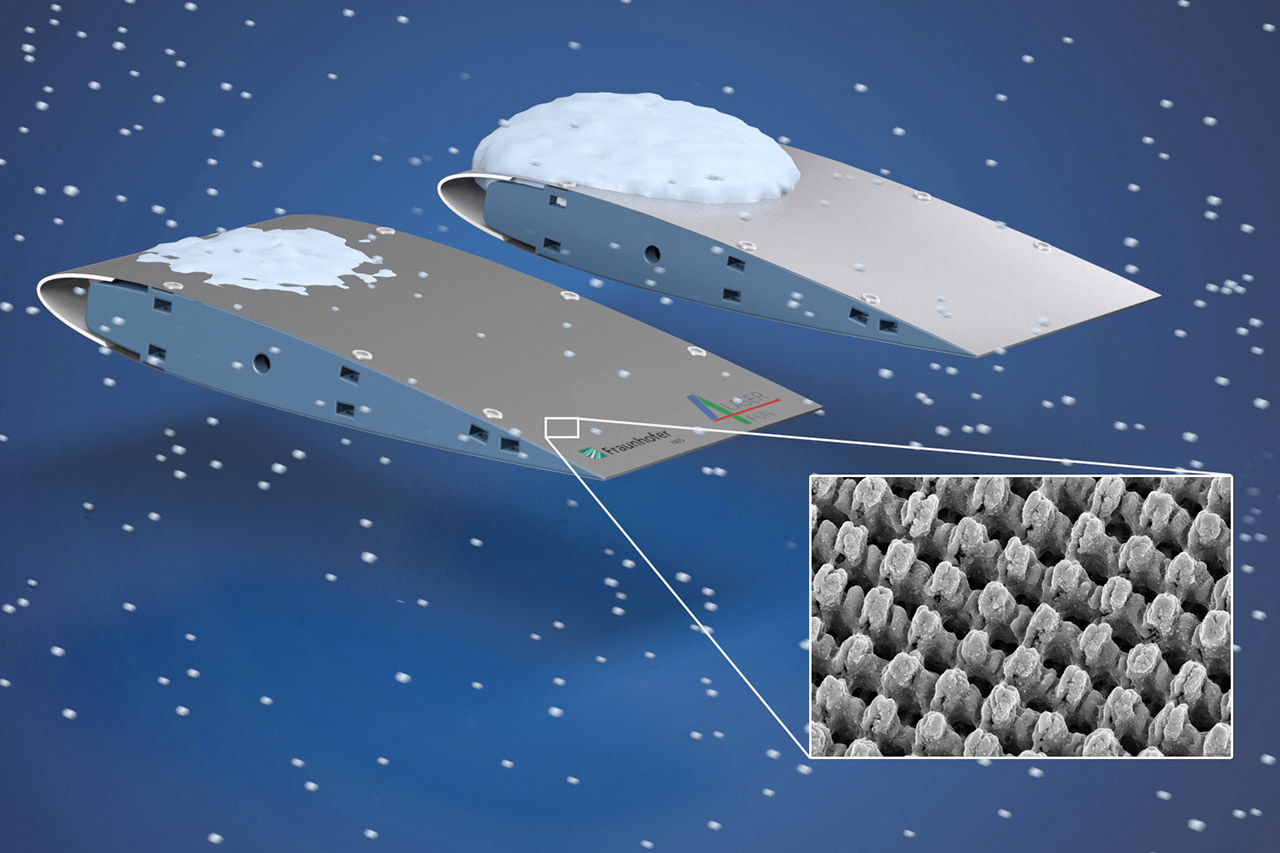

Das direkte Laserinterferenzstrukturieren hat sich zu einem flexiblen und industrienahen Werkzeug zum Herstellen gezielter Oberflächentopographien entwickelt. Die Technologie mit dem Kürzel »DLIP«, kurz für das englische »Direct Laser Interference Patterning«, spielt ihre besondere Stärke im großflächigen Oberflächenstrukturieren aus: die Skalierbarkeit bei gleichbleibender Strukturauflösung. Damit dies möglich wird, entwickeln die Wissenschaftler technische Lösungen, Prozessparameter und spezifische Funktionalitäten, die den Anwendern genau diejenigen Lösungen ermöglichen, die sie benötigen.

Mit DLIP lassen sich alle Materialien, die Licht absorbieren, also Metalle, Keramiken und Kunststoffe sowie transparente Polymere und Glas bearbeiten. Es wird weder zusätzliches Material eingebracht noch Material wie bei spanenden Verfahren abgetragen. Es wird kein Zusatzwerkstoff benötigt, die erzeugten Strukturen erhalten die gleichen mechanischen Eigenschaften wie der Grundwerkstoff und der Prozessschritt einer Schichthaftung bei der Oberflächenveredelung entfällt.

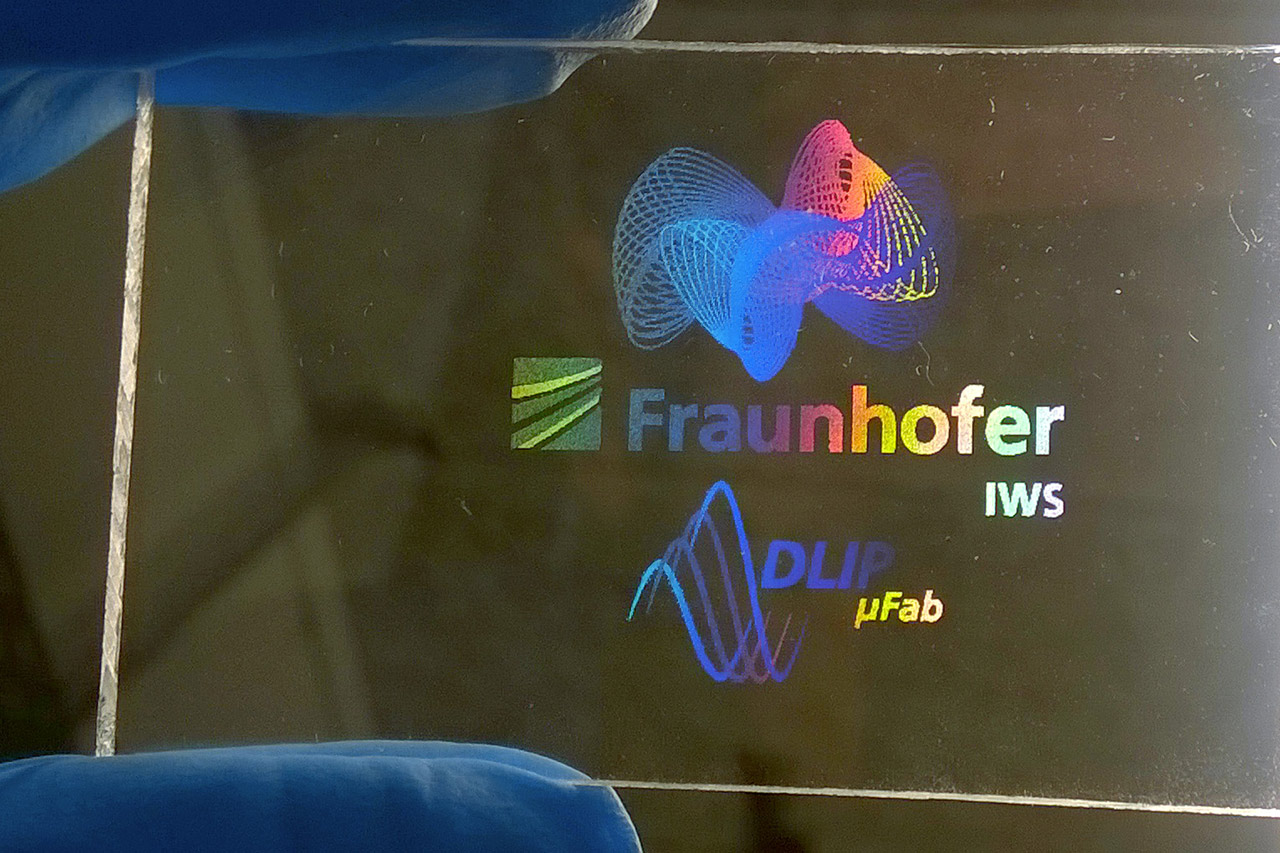

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS