Wirtschaftliche und automatisierte Fertigungsprozesse von FKV für den Einsatz in Leichtbauanwendungen

Der Einsatz moderner Werkstoffe, wie Faserkunststoffverbunde (FKV), ermöglicht aufgrund des hervorragenden Steifigkeits-Masse-Verhältnisses Gewichtseinsparungen, verringert den Verbrauch fossiler Rohstoffe und reduziert Abgasemissionen von bspw. Kraftfahrzeugen. Die Reichweite elektrischer Fahrzeuge wird erhöht und damit deren Attraktivität gesteigert.

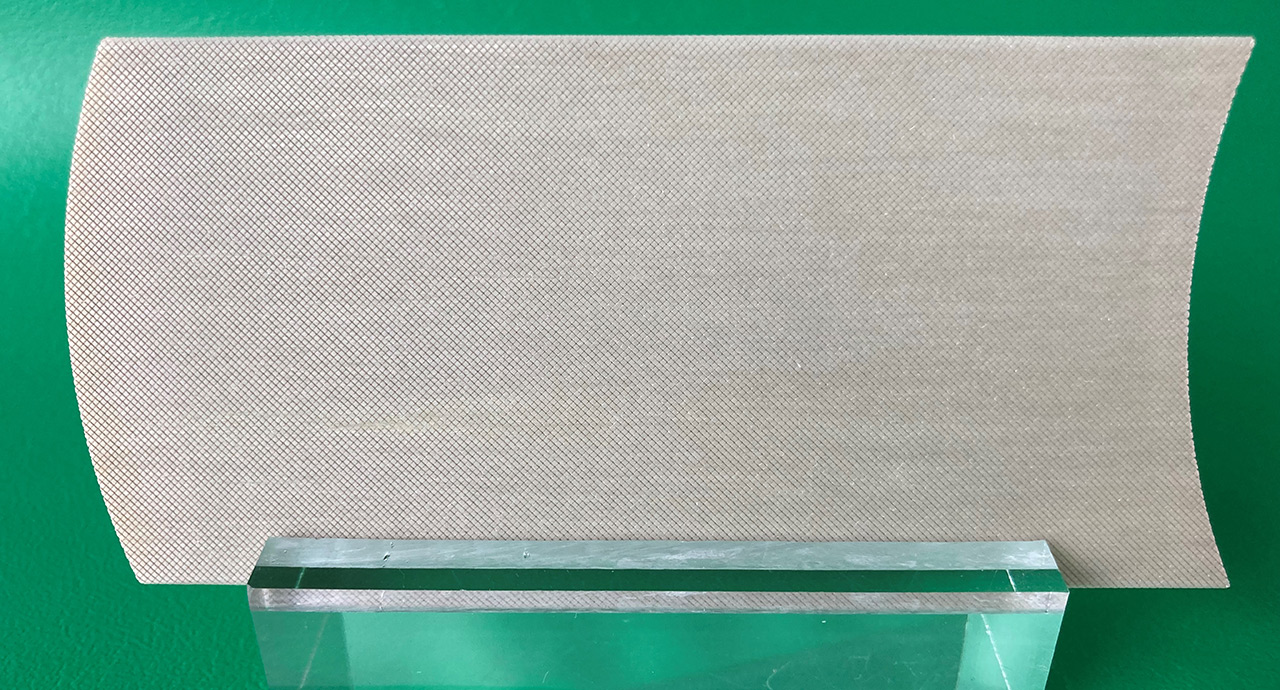

Herstellung und Weiterverarbeitung von pultrudierten Faserverbund-Bauteilen

Die Umstellung von konventionellen Materialien zu neuen Leichtbau-Werkstoffen wird aufgrund noch nicht gelöster Herausforderungen in der Fertigung gehemmt. Die Eigenschaften und Bearbeitbarkeit von Verbundwerkstoffen unterscheiden sich deutlich von Metallen, folglich müssen etablierte Fertigungsprozesse der Metallbearbeitung ersetzt werden durch Technologien, die an die Herausforderungen der neuen Materialien angepasst sind. Für die Großserienfertigung besteht Bedarf nach wirtschaftlichen, automatisierbaren Fertigungsprozessen für die Bearbeitung (z. B. Trennen) sowie für die Herstellung zuverlässiger Multimaterialbauteile, welche metallische Elemente fest mit FKV-Komponenten verbinden.

Technologielücke

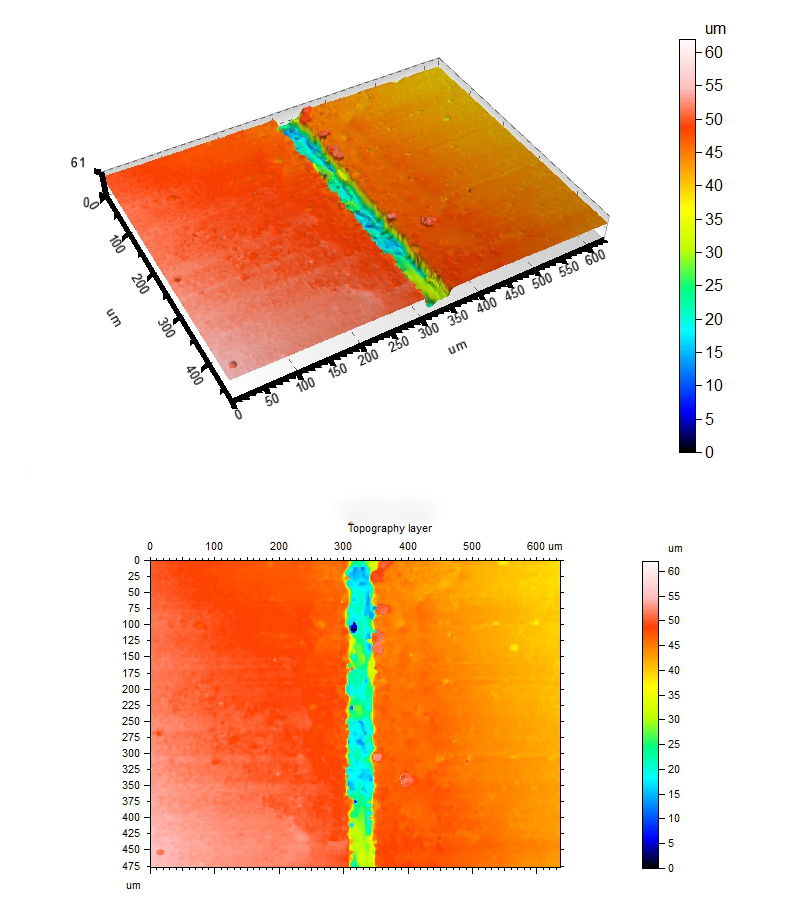

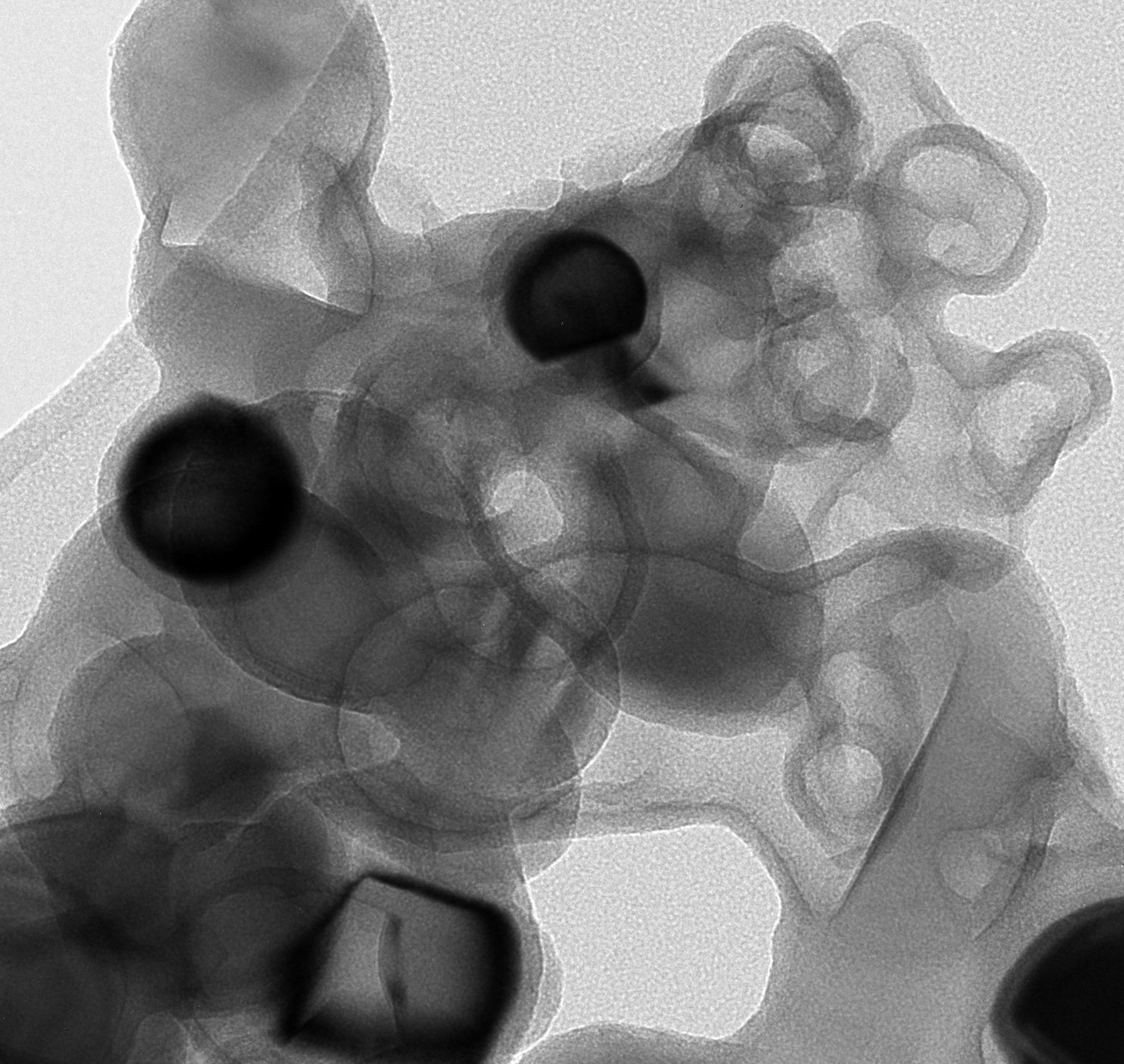

Für Bauteile aus Faserverbundmaterial, die zusätzlich auch Metallkomponenten enthalten, existiert aktuell kein befriedigendes Trennverfahren. Für das Verbinden von FKV- und Metallkomponenten werden häufig Lasteinleitungselemente in Faserverbundbauteile integriert. Dies kann z. B. durch additive Verfahren erfolgen. Anbindung und Festigkeit des ergänzten Materials sind ohne Oberflächenvorbehandlung des Interfaces ungenügend. Ein laserbasiertes Vorbehandeln in Form selektiver Faserfreilegung oder gezielter Strukturierung des FKV hat sich in Voruntersuchungen in Kombination mit Kunststoffspritzguss und thermischem Spritzen als vielversprechend erwiesen. Die bisher erreichten Prozessgeschwindigkeiten sind jedoch zu gering.

Im Pultrusionsprozess lassen sich metallische Lagen auch direkt in das Composite-Bauteil integrieren. Hierdurch wird das Crashverhalten von Bauteilen verbessert und die nachträgliche Verwendung von klassischen Verbindungselementen (Schrauben, Nieten) ermöglicht. Voraussetzung ist jedoch eine belastbare stoff-/formschlüssige Anbindung im Interface zwischen Metall und FKV. Aktuell erfolgt hier eine aufwändige Vorbehandlung der metallischen Einleger durch Pulverbeschichten oder ein nachgelagerter, zusätzlicher Patch-Prozess. Auch hier wäre ein in die Prozesskette integrierter laserbasierter Vorbehandlungs-Prozess des Metalls eine attraktive Alternative, um die benötigte Verbindungsfestigkeit zwischen Metalllage und Pultrusionsbauteil zu gewährleisten.

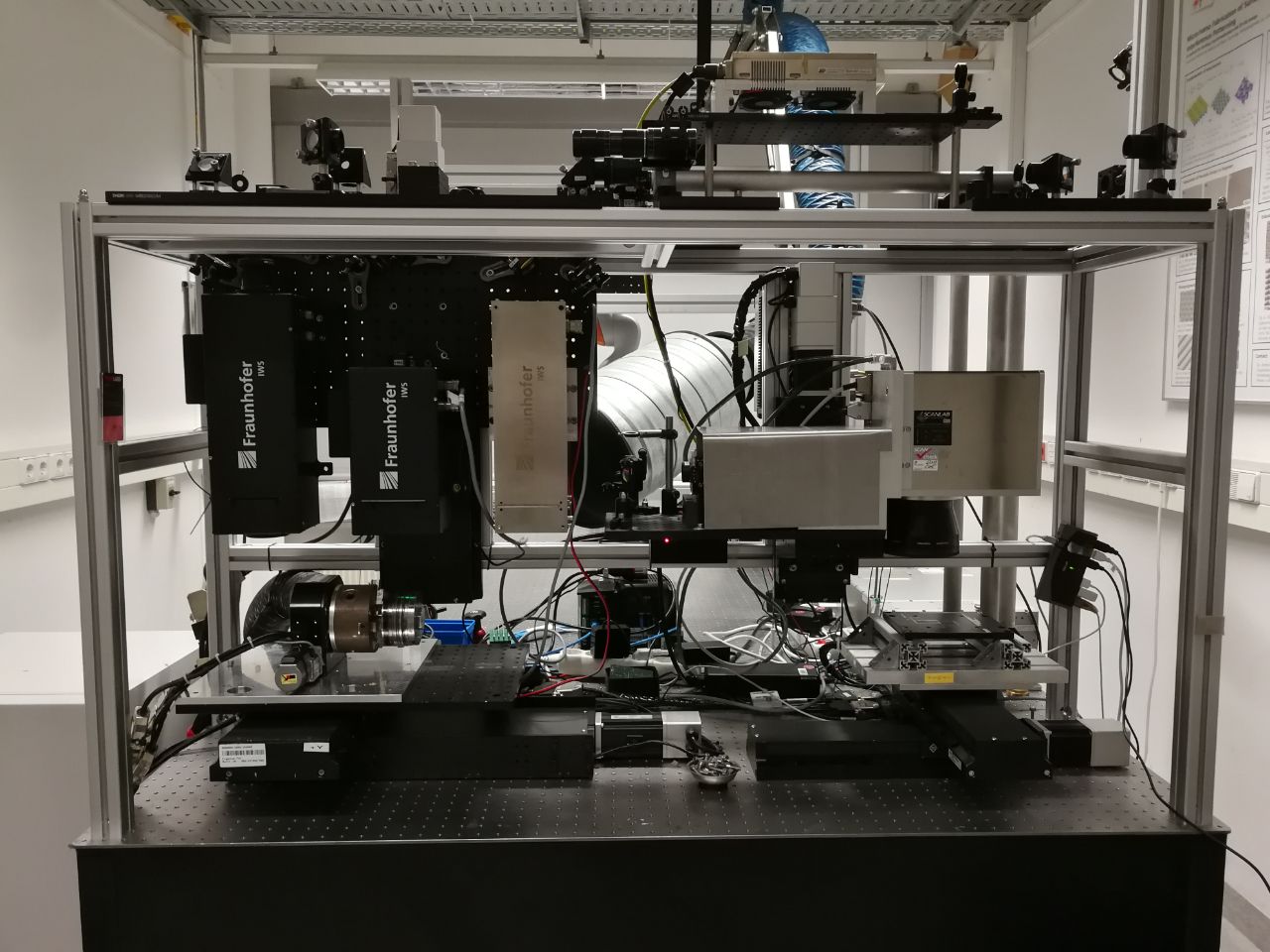

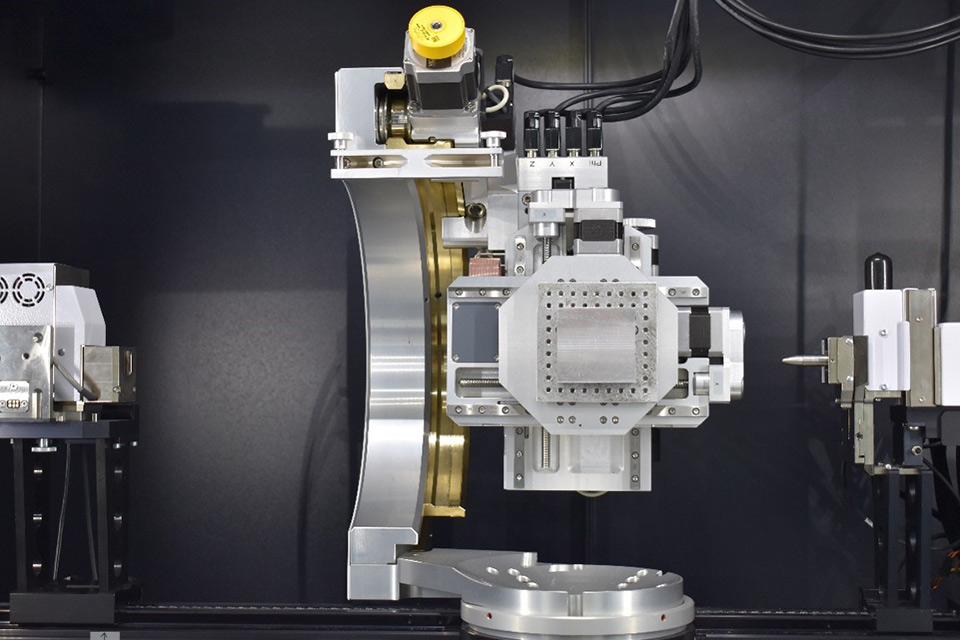

Die Nutzung des UKP-Lasers

Als Alternative zur mechanischen Bearbeitung bietet der quasi-kalte Materialabtrag mit Ultrakurzpulslasern das Potential, bestehende Herausforderungen z.B. die Oberflächenvorbehandlung von Pultrusionsbauteilen für anschließendes Drucken von Anbindungselementen oder die Integration eines laserstrukturieren Stahlbandes in pultrudierte Bauteile zu meistern. Die mit den CAPS-Quellen verfügbaren Laserleistungen eröffnen zudem die Möglichkeit die noch teils unwirtschaftlichen Prozessgeschwindigkeiten beim Strukturieren aber auch beim effizienten Schneiden von metallisch verstärkten Pultrusionsbauteilen zu vervielfachen.

Das ausgewiesene Ziel dieses Vorhabens ist es, die Marktfähigkeit von Hybridwerkstoffen und damit verbundener Fertigungsverfahren signifikant zu erhöhen und dabei das Potential der UKP-Laser mit sehr hohen mittleren Leistungen für diese Anwendungen offenzulegen.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS