Hochbelastbare, zuverlässige Leichtbaustrukturen sind in der Luft- und Raumfahrt unerlässlich. Unter der Maxime höchster Sicherheit dürfen laserstrahlgeschweißte Bauteile und Komponenten keine statischen Einschränkungen oder Ermüdungstendenzen aufweisen. Zudem müssen sie hohe Schadenstoleranzen gewähren und auch langfristig durch eine hohe Korrosionsbeständigkeit überzeugen.

Unter Hinzunahme technischer Bewertungsansätze forschen wir an leistungsfähigen Werkstoffverbindungen und Fertigungskonzepten, die gleichermaßen geeignet sind, das Gewicht von Bauteilen und deren Produktionskosten drastisch zu reduzieren. Hierzu zählen schwer schweißbare Aluminiumlegierungen, pulvermetallurgisch hergestellte Leichtbaukomponenten sowie neuartige Nickel- und Titan-Verbindungen. Ein weiterer Schwerpunkt liegt auf Mobilitätskonzepten der Zukunft. Hierbei liegt unser Fokus auf der Weiterentwicklung von Wasserstoff-Speichermedien und Fertigungskonzepten für die Herstellung von Brennstoffzellen mit dem Ziel eines emissionsfreien Fliegens.

Vorteile durch das Laserstrahlschweißen

Bauteile

- Einzigartige Anlagenkonzepte für das Fertigen dreidimensionaler, sphärischer Bauteile

- Maschinensysteme mit großem Arbeitsraum von 10 x 3 x 1,5 Kubikmeter inkl. Spannvorrichtung und Sensorik ermöglichen hohen Automatisierungsgrad

Prozess

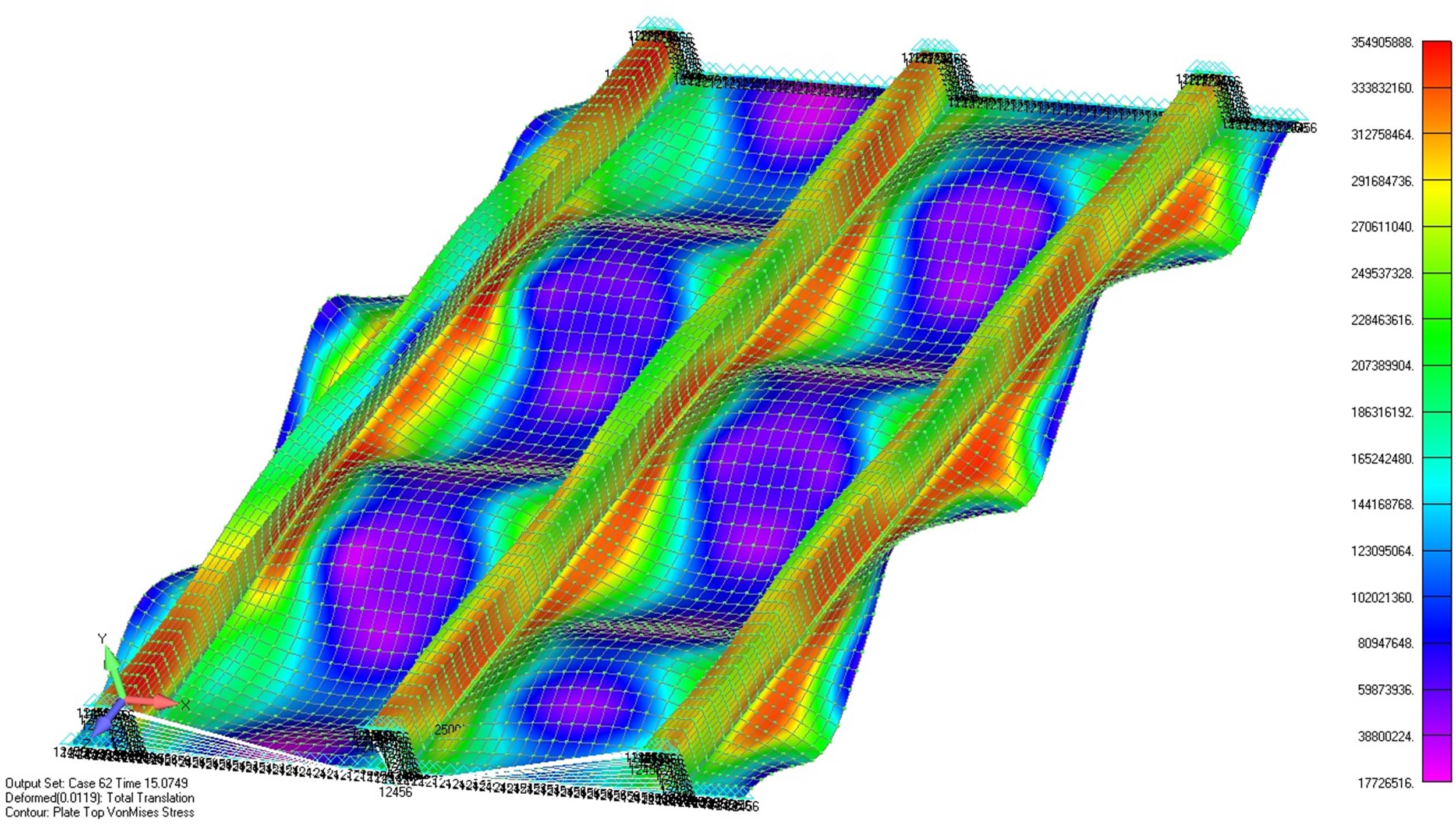

- Beidseitiges, gleichzeitiges Schweißen reduziert Verzüge und Eigenspannungen

- Erzeugen eines gleichmäßigen Nahtbildes

- Einsatz von langjährig in der Luftfahrt zugelassener CO2-Laser Faser- und Scheibenlaser

Anwendungsbeispiele

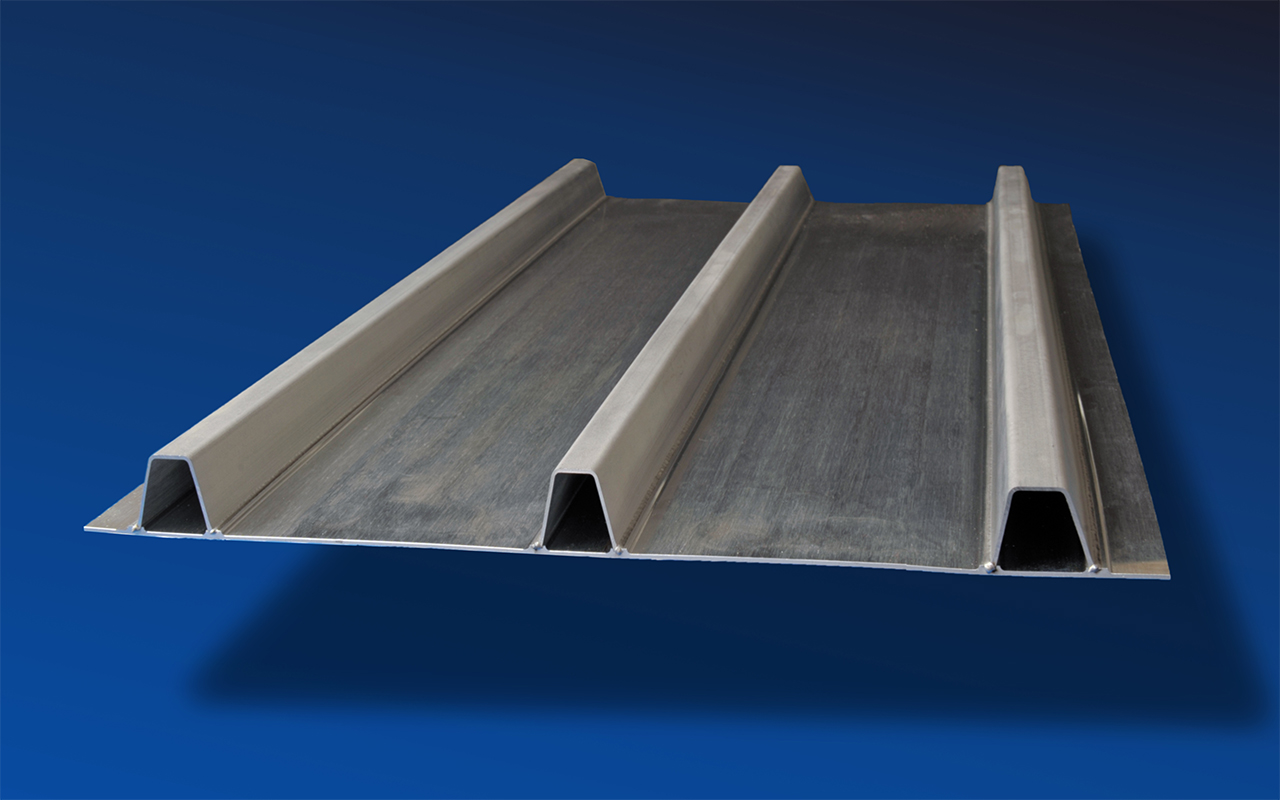

- Rumpfschalen und Versteifungsstrukturen aus Aluminiumlegierungen (z. B. Airbus A318, A380)

- Titanrohre für Klimatechnik, Hydraulik und Sicherheitselemente

- Kryogene Wasserstofftanks aus Aluminium

- Brennstoffzellen: 0,2 mm dicke Bänder zur Dichtschweißung und Kontaktierung

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS