Numerische Simulations- und Berechnungsmethoden für strukturrelevante Produkte

Simulation und Fertigung Hand in Hand

Im Zuge der digitalen Revolution nehmen numerische Simulations- und Berechnungsmethoden eine entscheidende Rolle in allen Phasen des Produktlebenszyklus ein. Um strukturrelevante Produkte der Zukunft für den Automobilbau und die Luftfahrt sowie für die Medizin und Energietechnik zu entwickeln, bedarf es einer ganzheitlichen Strategie mit besonders enger Verzahnung zwischen virtueller und realer Welt.

Numerische Simulations- und Berechnungsmethoden für strukturrelevante Produkte

»Produktentwicklungen im Kontext strukturmechanischer Anwendungen sind ohne numerische Simulationen aktuell nur noch wenig vorstellbar«, unterstreicht Dr. Markus Wagner, Leiter der Gruppe Auslegung und Sonderverfahren am Fraunhofer IWS. Die Qualität der Simulationsergebnisse hängt dabei besonders stark von den Kenntnissen über die werkstoff- und verfahrensspezifischen Randbedingungen ab. Mit dieser Intention zielt seine neu gegründete Gruppe auf eine besonders enge Verzahnung zwischen Simulation, Prozessentwicklung und Bauteilprüfung ab, um maßgeschneiderte Komplettlösungen für die Industrie der Zukunft zu entwickeln.

Eine Zusammenarbeit für realitätsnahe und ökologische Modelle

Die enge Zusammenarbeit mit der Verfahrensentwicklung und dem werkstofftechnischen Kompetenzfeld ermöglicht es, realitätsnahe Simulationsmodelle zu erzeugen und zu analysieren. Im Fokus des Tätigkeitsfelds stehen effiziente Fügeverfahren für metallische und nichtmetallische Mischbaustrukturen, wie das Laserstrahl- und Rührreibschweißen, das Magnetpulsfügen, das strukturelle Kleben, das thermische Direktfügen und eine breite Palette innovativer additiver Fertigungstechnologien. Zusätzlich stellt der ökologische Ressourceneinsatz einen weiteren Schwerpunkt bei der Entwicklung zukunftsfähiger Konzepte und Fertigungstechnologien dar.

»Wir adressieren vor allem die Automobilbau-, Luftfahrt- und Medizinbranche. Außerdem fokussieren wir uns auf die Maschinenbau- sowie Energie- und Umweltindustrie«, zählt Dr. Markus Wagner auf. Anwendungsseitige Schwerpunkte für die verzahnte Zusammenarbeit zwischen Simulation und Fertigung sind:

- Entwickeln, Herstellen und Prüfen lasergeschweißter Antriebskomponenten für automobile Elektro- und Verbrennungsmotoren sowie für Luftfahrtanwendungen

- Ganzheitliches Bearbeiten von Fügeaufgaben für stoff- und formschlüssige Verbindungen zwischen konventionell schwer schweißbaren sowie zwischen verschiedenartigen Werkstoffen mittels Rührreibschweißens (Friction Stir Welding, FSW) und Magnetpulsfügens (Magnetic Pulse Welding, MPW)

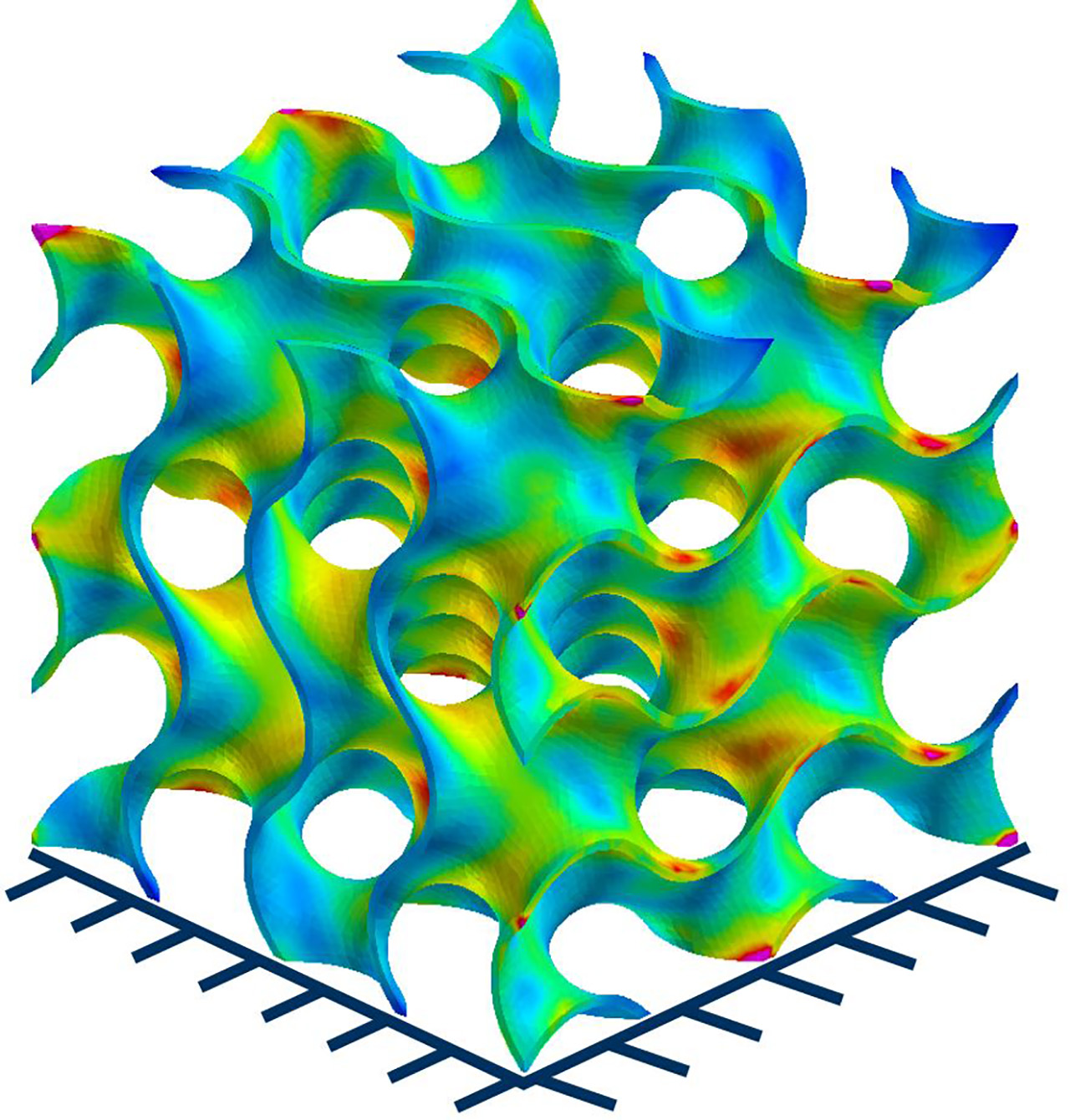

- Numerisches Berechnen und Auslegen additiv gefertigter Knochenimplantate mit optimierter Biomechanik und -kompatibilität auf Basis des Gestaltungsprinzips der dreifachperiodischen Minimalflächen (TPMS)

- Ganzheitliches Entwickeln von prozess-, werkstoff- und beanspruchungsgerechten Konstruktionslösungen für Leichtbau-Karosseriestrukturen bis hin zu geschweißten Großkomponenten für den Stahlbau und den Energiesektor

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS