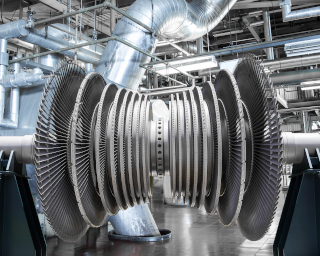

Die Stromerzeugung mit Dampfturbinen ist ein wesentlicher Bestandteil der globalen Energieversorgung. Dampfturbinen finden Einsatz in zahlreichen Kraftwerken auf Basis fossiler und erneuerbarer Energieträger, wie zum Beispiel in Geothermie- oder Sonnenwärmekraftwerken. Während des Betriebs sind die Turbinenschaufeln hohen mechanischen Belastungen ausgesetzt. Zudem sorgen winzige Wassertröpfchen, die aus dem Dampf kondensieren, für massive Schädigungen an den Eintrittskanten. Die Schaufeln werden typischerweise aus martensitisch härtenden oder ausscheidungshärtbaren Stählen gefertigt, deren Festigkeits- und Gefügeeigenschaften für die Anwendung unter hohen Fliehkräften und Dauerschwingbelastungen optimiert sind, jedoch deutliche Schwächen gegenüber Tropfenschlagverschleiß aufweisen.

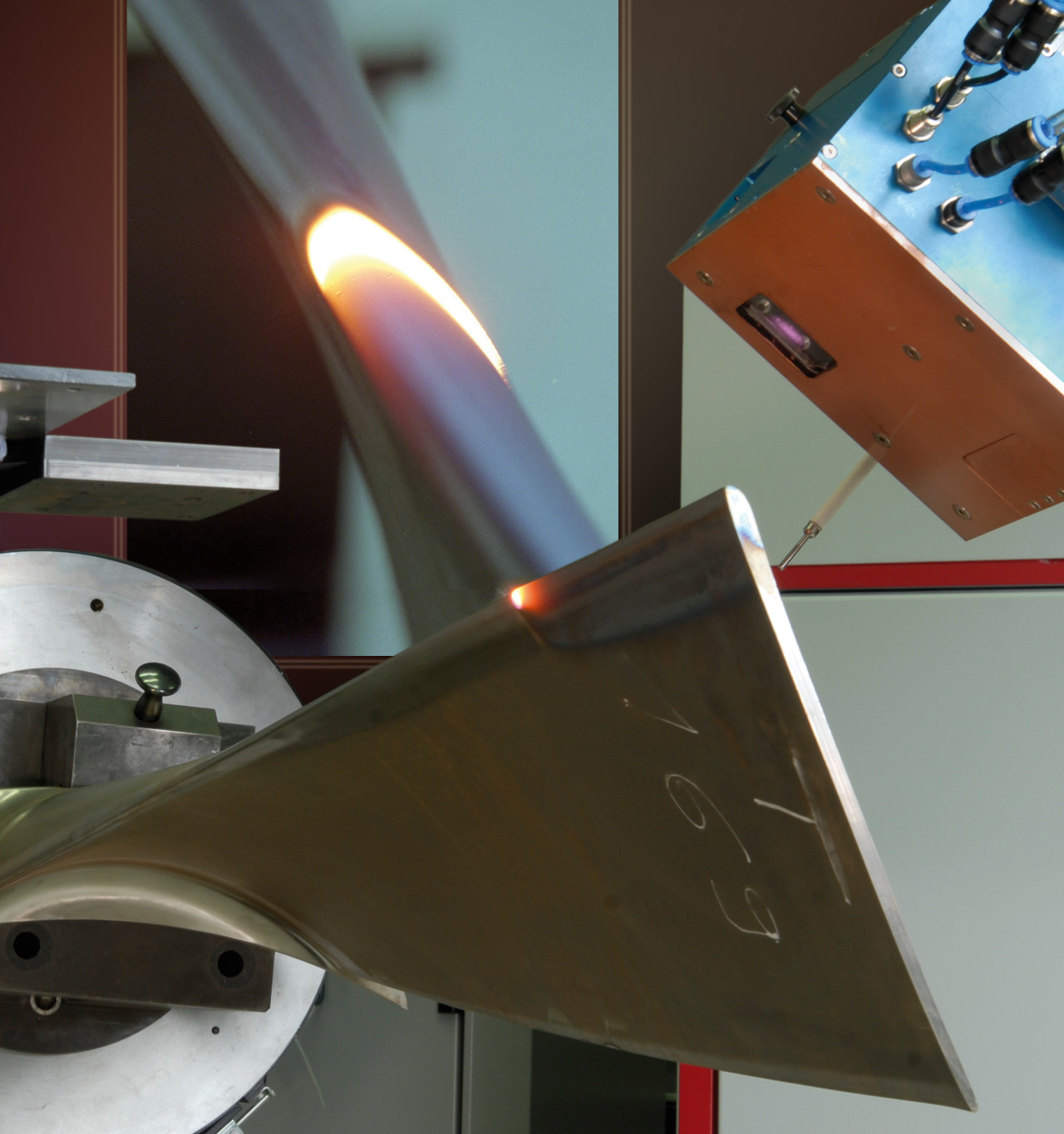

Um dem gesamten Beanspruchungsmix zu widerstehen, entwickelten die Wissenschaftler des Fraunhofer IWS für beide Werkstoffklassen spezielle Verfahren. Damit wird die Randschicht an den Eintrittskanten beanspruchungsgerecht gehärtet und somit die Lebensdauer der Turbinenschaufeln erhöht. Nach der lokalen Laserwärmebehandlung der Eintrittskante ist – abhängig vom Werkstoff – meist eine speziell angepasste nachfolgende Ofenbehandlung erforderlich, um den für die Anwendung bestmöglichen Festigkeits- und Eigenspannungszustand einzustellen. So wird die Randschicht an besonders beanspruchten Stellen hart und verschleißfest, der Kern bleibt unverändert im voroptimierten hart-zähen Zustand.

Die Überwachung und Steuerung des komplexen Prozesses gelingt mit der im Fraunhofer IWS entwickelten Systemtechnik zur Temperaturfeldregelung unter Nutzung von speziellen Wärmebildkameras (Typ »E-MAqS«) in Kombination mit einer dynamischen Strahlformung (Scanning-System »LASSY«).

In den letzten 25 Jahren entwickelten die Wissenschaftler am Fraunhofer IWS Laserhärteverfahren für zahlreiche Turbinenschaufeltypen und -stähle für Industriepartner und härteten mehr als 55 000 Turbinenschaufeln. Insgesamt sind schätzungsweise mehr als 1 000 Turbinen mit lasergehärteten Turbinenschaufeln in Kraftwerken weltweit im Einsatz.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS