Durch die zunehmende Elektrifizierung mobiler Antriebe gewinnt der Einsatz moderne Kupfer- und Aluminiumwerkstoffe an Bedeutung. Sie sind aufgrund ihrer hohen elektrischen Leitfähigkeit exzellent für die Übertragung von Strom geeignet. Konventionelle Fügeverfahren wie das Metall-Schutzgas- (MSG) oder Wolfram-Intergas-Schweißen (WIG) stoßen angesichts der fortschreitenden Miniaturisierung von Komponenten und Bauteilen sowie steigender Qualitätsanforderungen zunehmend an ihre Grenzen.

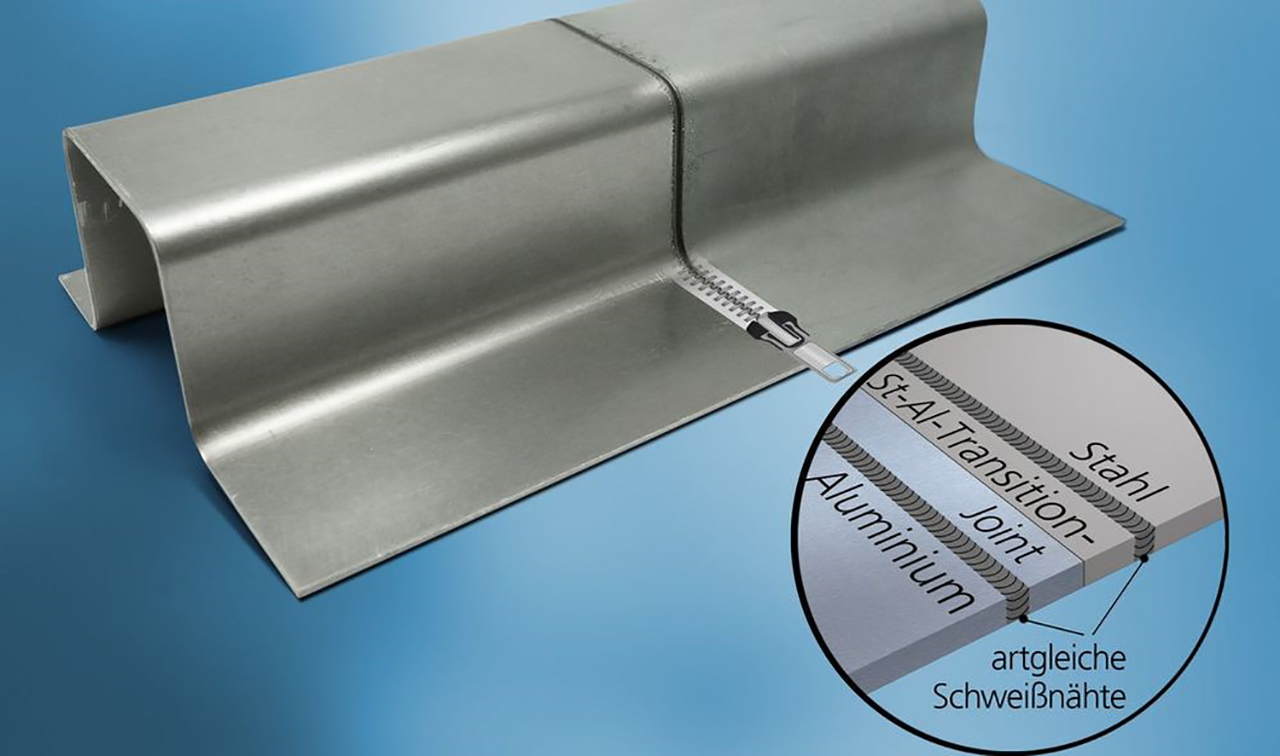

Das Laserstrahlschweißen – charakterisiert durch die konzentrierte Energieeinbringung in das Bauteil – bietet ein überlegenes Verfahren zur Herstellung arteigener (z. B. Kupfer-Kupfer) und artfremder (z. B. Aluminium-Kupfer) Schweißverbindungen. Mit Hilfe leistungsstarker Laserstrahlquellen können hohe Leistungsdichten realisiert werden, die selbst bei hochreflektiven und beschichteten Werkstoffoberflächen zu Fügeverbindungen mit hoher Schweißnahtqualität führen.

Vorteile durch das Laserstrahlschweißen

Werkstoff

- Fügen hochreflektierender und beschichteter Werkstoffe

- Fügen dünner Folien von wenigen Mikrometer Dicke bis zu dicken Blechen

Prozess

- Kostengünstige, vollständig automatisierbare Fügeprozesse

- Steuerung des Wärmeeintrags über Prozessparameter zur Reduzierung intermetallischer Phasen

- Vermeidung von Prozessspritzern während des Schweißens

- Einsatz von Bilderkennungssoftware für eine kontinuierliche Schweißprozessoptimierung

Bauteileigenschaften

- Niedrige thermische Belastung des Bauteils während des Schweißprozesses

- Stoffschlüssige metallische Verbindungen mit hoher elektrischer Leitfähigkeit, z. B. geringe Übergangswiederstände, optimale Kontaktierung

- Herstellung von Bauteilen mit hoher Lebensdauer und optimaler Stoßgeometrie bei Erhalt wichtiger Werkstoffeigenschaften, z. B. mechanische Stabilität bei Vibration und Beschleunigung

Anwendungsbeispiele

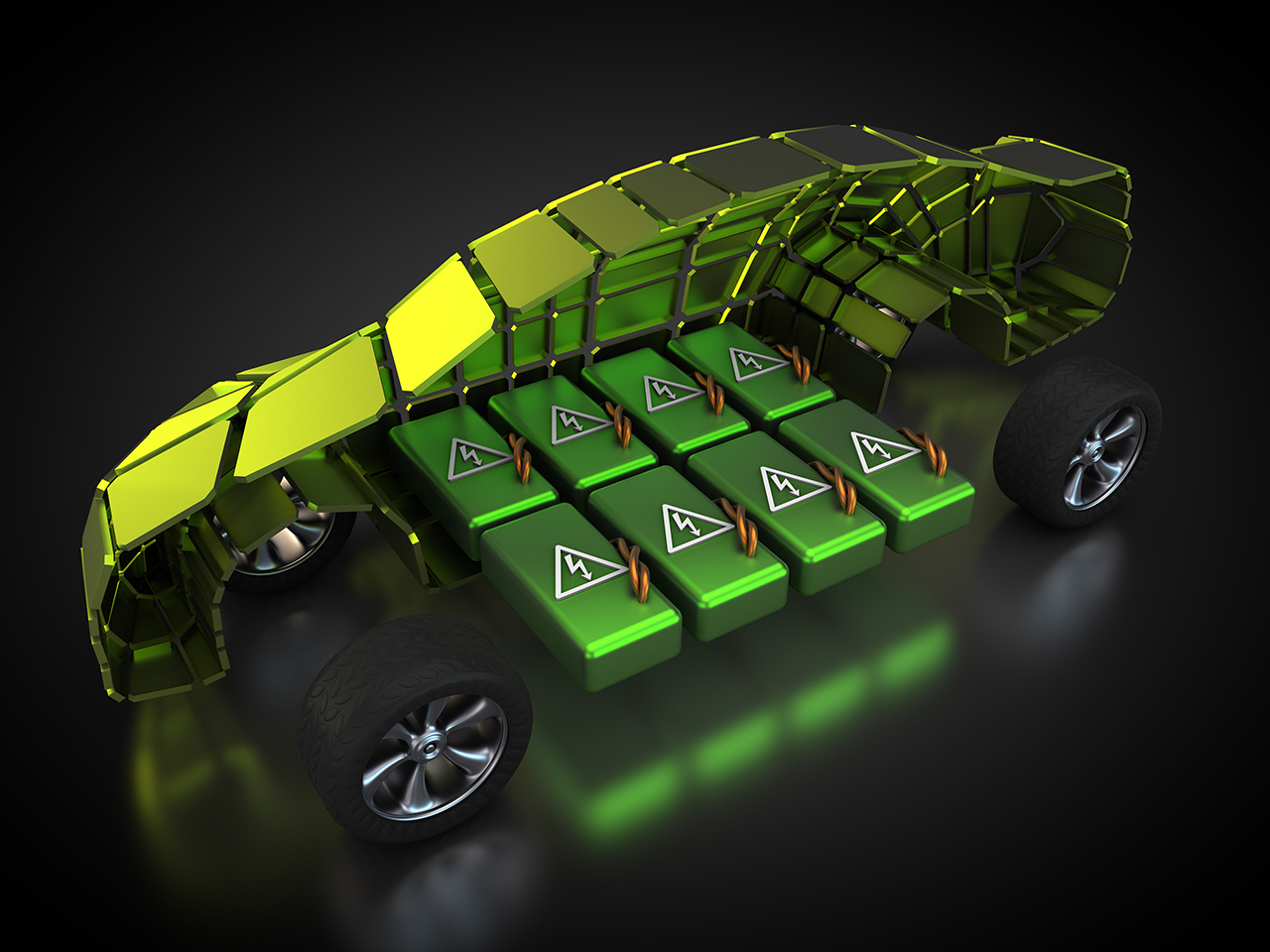

- Batterien: Zellgehäuse, Zellverbinder, Stromableiter, Kontakt- und Busbar-Verbindungen

- Elektromotoren: Hairpins, Shunts, Kabel, Kupferlitzen, Kabelverbinder

- Peripherie: Elektrokontaktierung, Leistungselektronik

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS