Neue Fügemethode zur Herstellung von Thermoplast- und Thermoplast-Metall-Hybridverbindungen mittels reaktiver Multischichtsysteme (RMS)

Motivation

Im Zuge des stetig zunehmenden Einsatzes leichter Werkstoffe und Bauweisen wachsen die Anforderungen an die Verbindungstechnologien. Neben leichten Metallen und Verbundwerkstoffen wird vor allem in der Kunststoffanwendung ein großes Potenzial zur Gewichtseinsparung gesehen. Dabei müssen nicht nur Verbindungen von Kunststoffen untereinander, sondern auch Hybridverbindungen mit Werkstoffen aus anderen Klassen hergestellt werden. Neben der Forderung nach ausreichend festen Verbindungen bestehen oft weitere Ansprüche, wie die Herstellung langzeitstabiler Fügungen. Konventionelle Fügeprozesse wie Löten und Schweißen erzeugen meist einen hohen Wärmeeintrag, der über die relevante Fügestelle hinaus auf andere Bereiche eines Bauteils einwirken kann. Dadurch können unerwünschte Eigenschaftsdegradationen entstehen. Das Fügen mit reaktiven Multischichtsystemen (RMS) ist eine Möglichkeit, die Grenzen der herkömmlichen Verbindungstechnologien ganz oder teilweise zu überwinden.

Ziele und Vorgehen

Das Ziel des AiF-Projekts besteht darin, die RMS-Fügetechnologie für den Bereich thermoplastische Kunststoffe zu entwickeln und dabei feste und langzeitstabile Verbindungen ohne Eigenschaftsdegradation zu realisieren.

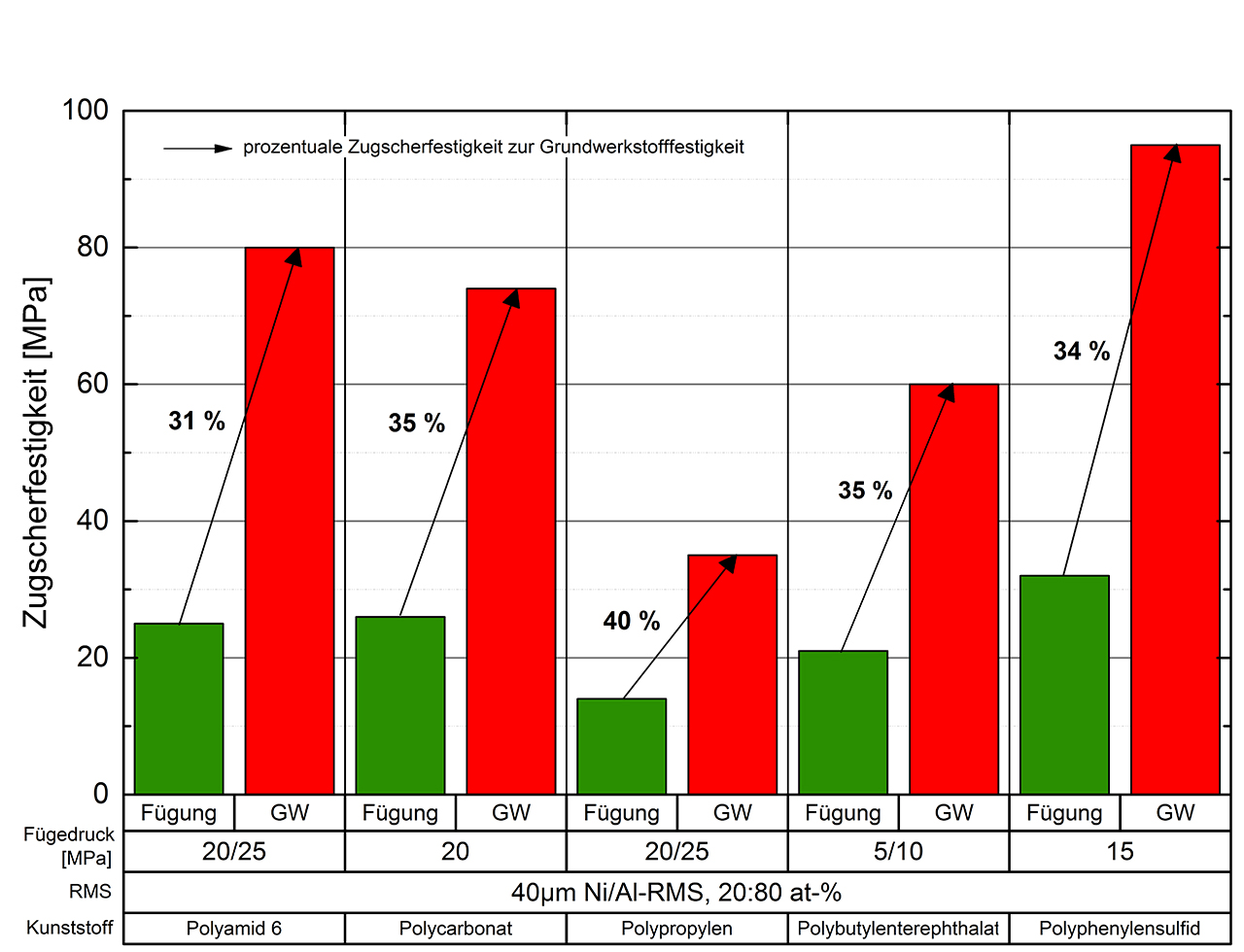

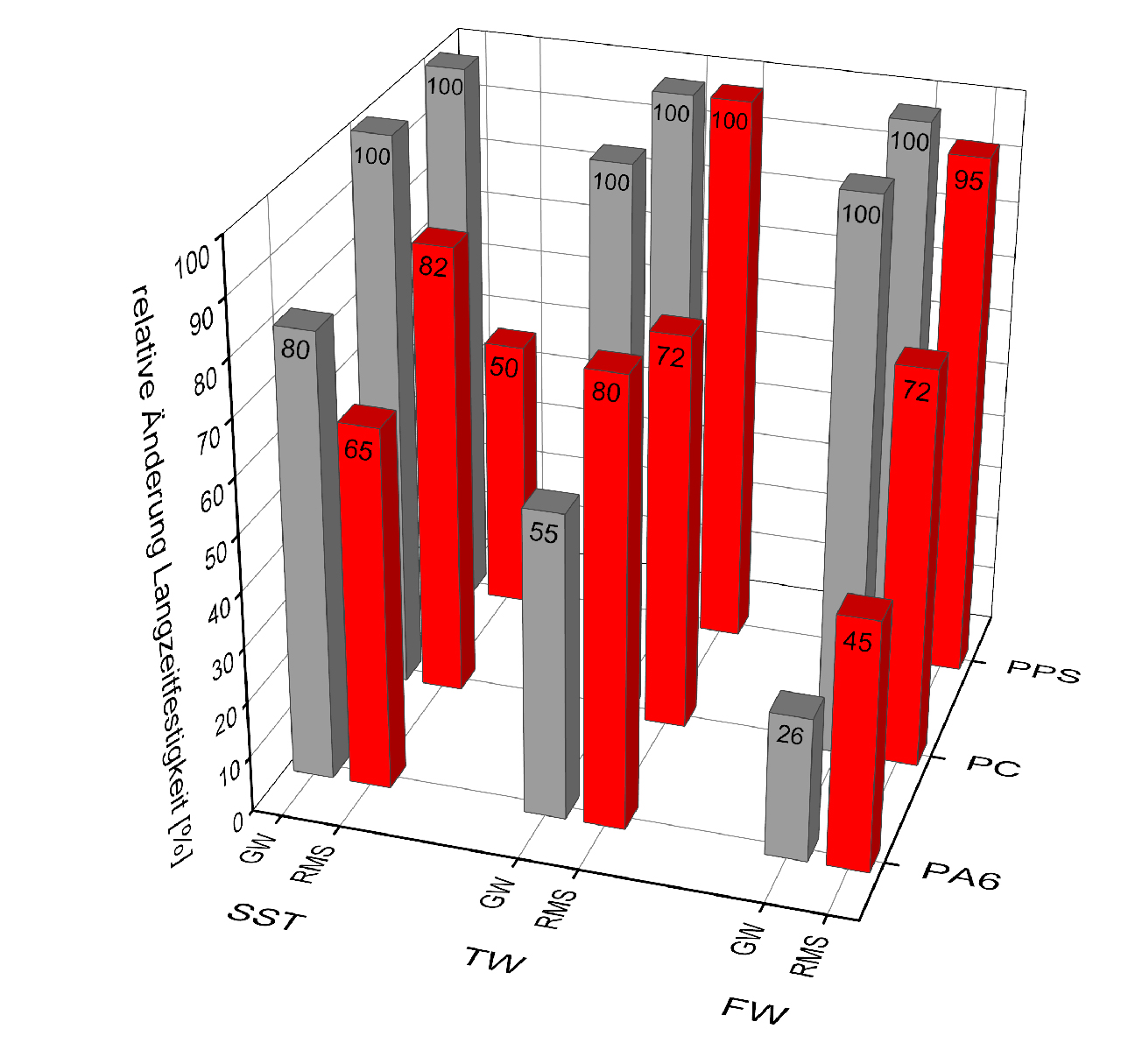

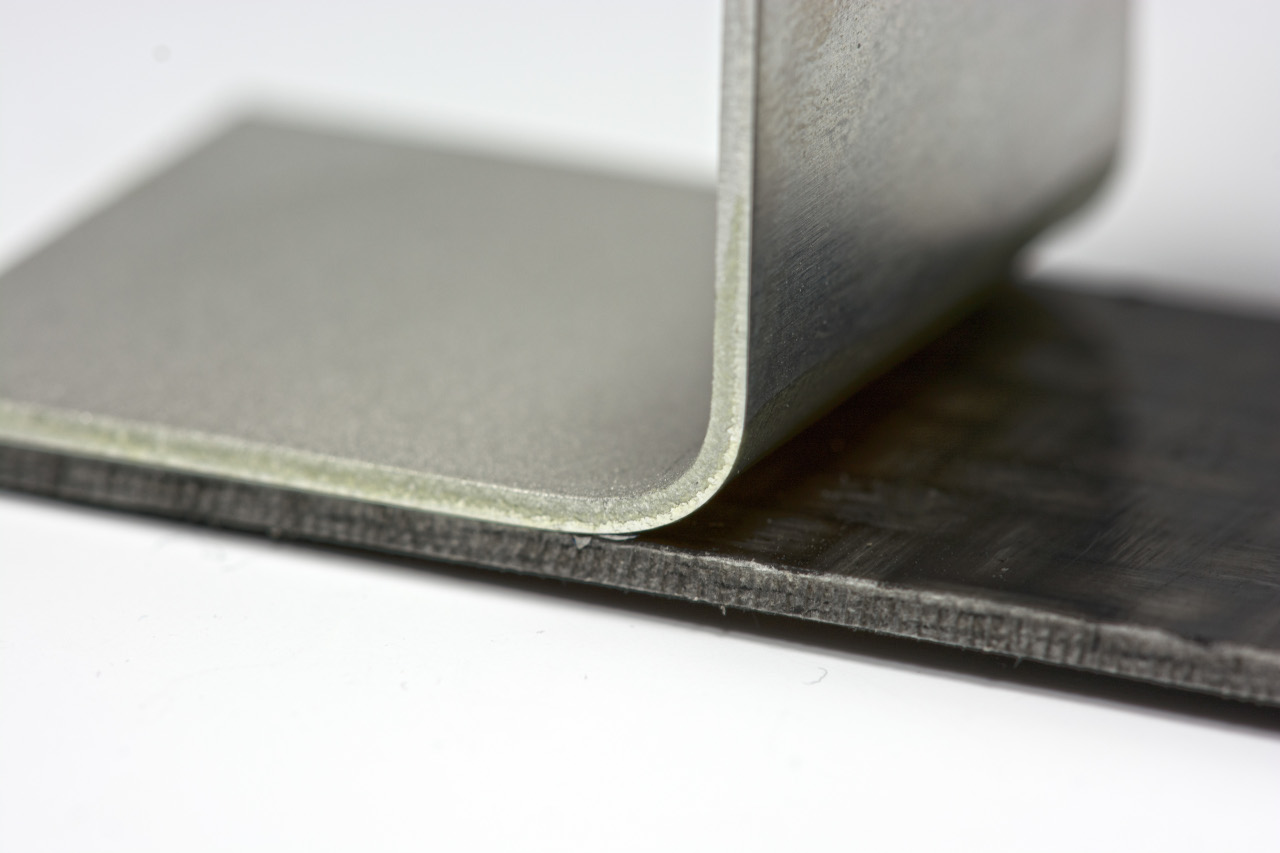

Im Rahmen des Forschungsvorhabens wurden angepasste niederenergetische Ni/Al-RMS entwickelt und an fünf verschiedenen thermoplastischen Kunststoffen angewandt. Dabei wurden verschiedene Einflussfaktoren, wie z. B. der Energiegehalt der RMS und der Fügedruck, untersucht und bestimmt. Weiterhin wurden die reaktiv gefügten Kunststoffverbindungen hinsichtlich Verbindungsart und -mechanismus, Festigkeit und Langzeitstabilität analysiert. In ersten Versuchen wurde die Machbarkeit von Hybridverbindungen aus thermoplastischen Kunststoffen und Metall nachgewiesen.

Innovationen und Perspektiven

Der Einsatz von reaktiven Multischichtsystemen (RMS) als Wärmequelle zum Verbinden thermoplastischer Kunststoffe untereinander und mit Metallen gestattet es, die Grenzen herkömmlicher Fügeverfahren ganz oder teilweise zu überwinden. Es werden unerwünschte Veränderungen der Werkstoffstruktur vermieden und die erreichten Verbindungsfestigkeiten sind vergleichbar, teilweise auch höher, mit denen kommerziell eingesetzter Fügeverfahren. Ein besonderer Vorteil besteht darin, dass keine aufwändigen Vor- und Nachbehandlungen erforderlich sind. Zudem erreichen RMS-Verbindungen bei thermoplastische Kunststoffe eine hohe Langzeitstabilität. Schlussendlich wurden die Ergebnisse auf Funktionsmuster im Rahmen von Gehäusen erfolgreich übertragen.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS