Kostengünstiges Laserverfahren für die großflächige Mikro/Nano-Strukturierung

Strukturen im Mikro- und Submikrometer-Maßstab stellen ein schnell wachsendes Anwendungsfeld dar. Das Fraunhofer IWS Dresden hat jetzt ein kostengünstiges Verfahren zur Herstellung derartiger Strukturen entwickelt. Mit dem Verfahren können erstmals auch Flächen im Quadratzentimeter-Maßstab in wenigen Sekunden strukturiert werden. Auf der Lasermesse in München stellt das Fraunhofer IWS Dresden ein neues kompaktes System für die Mikrostrukturierung und Oberflächenfunktionalisierung von Metallen, Keramiken und Polymeren vor. Das System kann an die jeweiligen Kundenwünsche angepasst werden und Arrays mit Strukturbreiten von 180 nm bis 20 µm mit einer Geschwindigkeit von 1 bis maximal 100 cm2/s herstellen.

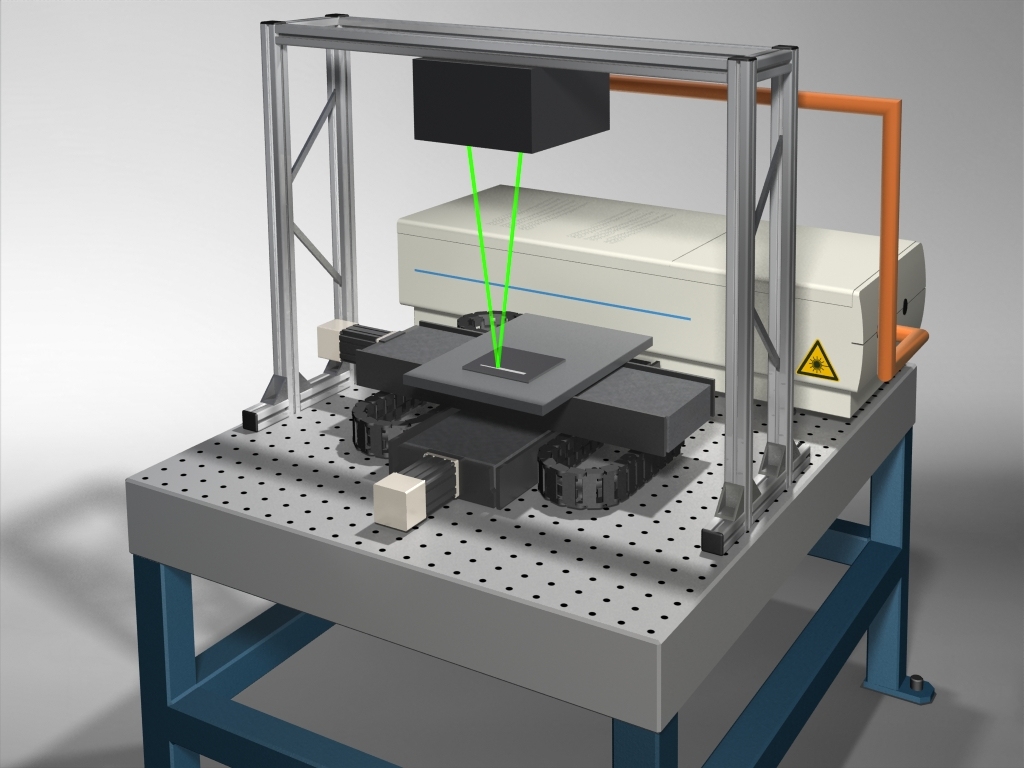

Das Fraunhofer IWS Dresden nutzt für die großflächige Mikrostrukturierung und Funktionalisierung die direkte Laserinterferenzstrukturierung (kurz: DLIP abgeleitet vom englischen Begriff Direct Laser Interference Patterning). Hierbei handelt es sich um eine Technik, die eine großflächige und maskenlose Lithographie zur Herstellung komplexer Strukturen in einem Prozessschritt ermöglicht (Abb. 1). Konventionelle Strukturierungstechniken sind demgegenüber entweder zu langsam (sequentielle Verfahren) oder zu unflexibel (Maskentechniken).

Die direkte Laserinterferenzstrukturierung erlaubt die Herstellung 2-, 2.5- und 3-dimensionaler Mikrostrukturen auf Oberflächen sowohl einfacher als auch komplexer Bauteilgeometrien. Um die Interferenzstruktur zu erzeugen, werden N kollimierte und kohärente Laserstrahlen eines gütegeschalteten Nd:YAG-Lasers auf ebenen bzw. gekrümmten Oberflächen überlagert. In den dabei erzeugten Intensitätsmaxima der Lichtwellen (Interferenzen) wird über regelbare Prozessparameter wie Pulsenergie und Wellenlänge das Material lokal ablatiert oder modifiziert. So können die elektrischen, chemischen und/oder mechanischen Eigenschaften der Oberflächen von Polymeren, Metallen, Keramiken und Einzel- oder Multischichten periodisch variiert werden. In Abhängigkeit vom verwendeten Material und der Topographie der Strukturen werden mit dem Verfahren des IWS neue Anwendungen, z.B. in der Automobilindustrie oder der Medizintechnik realisier- und bezahlbar. Einige Beispiele sind im Folgenden aufgeführt.

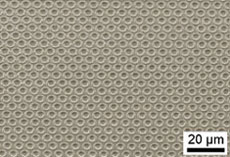

Strukturierte Titanoberflächen Foto: Fraunhofer IWS Dresden |

Strukturierte Stahloberfläche Foto: Fraunhofer IWS Dresden |

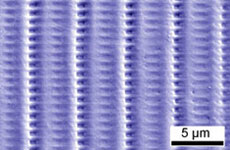

Mikrokanäle mit höchstem Aspektverhältnis in Fotopolymer Foto: Fraunhofer IWS Dresden |

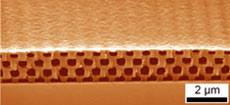

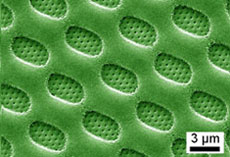

Künstliche bio-inspirierte Struktur (angelehnt an die Diatomee C. Walesi) Foto: Fraunhofer IWS Dresden |

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS