Umweltschonende Oberflächenvorbehandlung mit Leistungslasern für die Herstellung von Faser-Metall-Laminaten (FML)

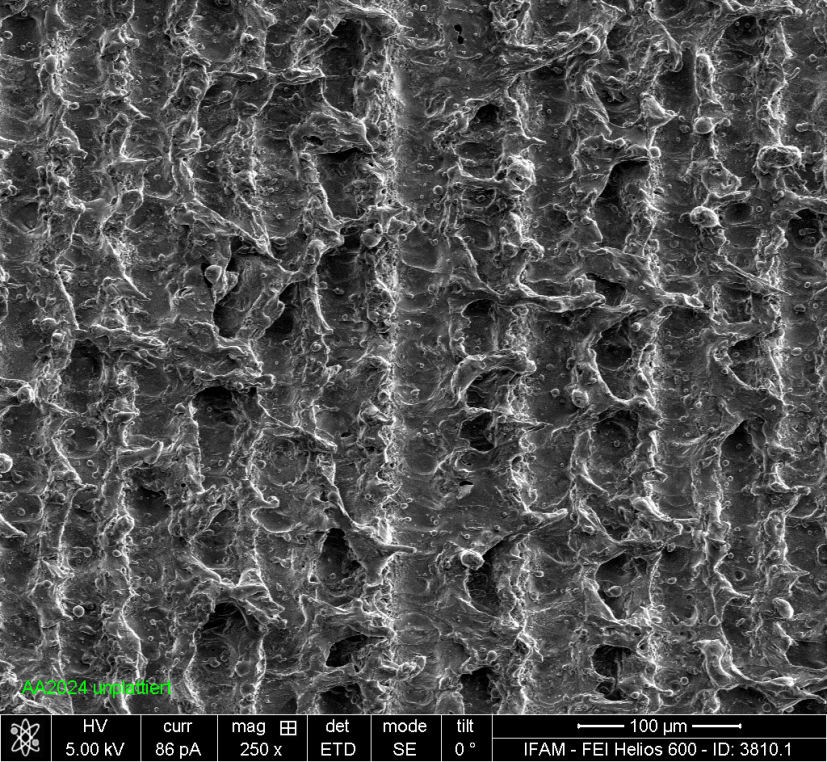

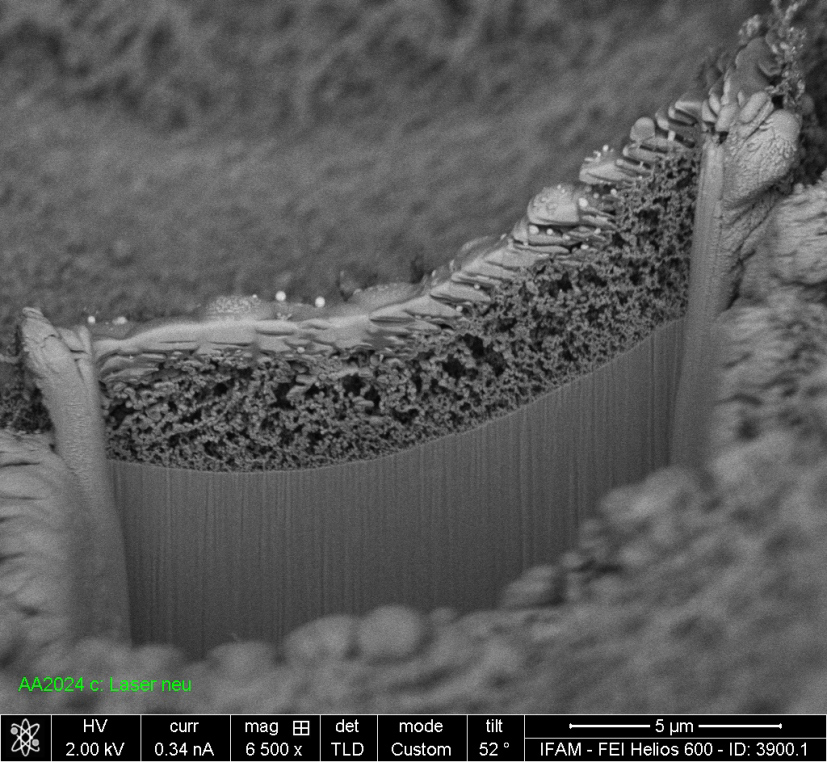

Eine großflächige Strukturierung mit Leistungslasern kann nass-chemische Oberflächenvorbehandlung ersetzen und sorgt gleichzeitig für gute Haftung bei ebenen Verklebungen.

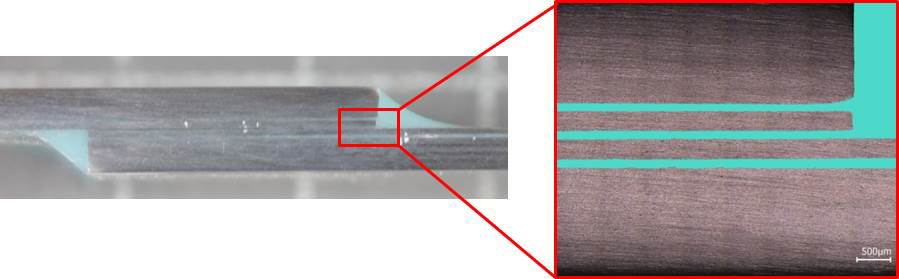

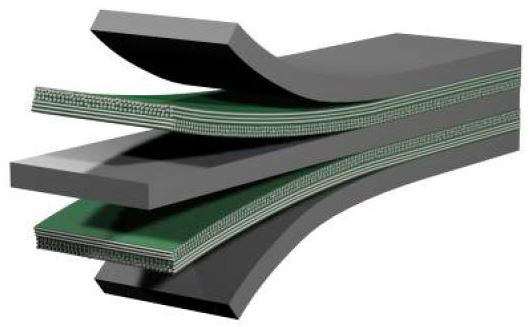

FML gilt in der Luftfahrtindustrie als Leichtbauwerkstoff mit großem Zukunftspotenzial. Es besteht aus mehreren jeweils nur einige Zehntelmillimeter starken Aluminium- und Faserverbundlagen. Gegenüber reinen Metallen bietet das neue Material neben der Gewichtseinsparung auch ein verbessertes Durchbrand- sowie Einschlagverhalten und aufgrund der verzögerten Rissausbreitung ein verbessertes Ermüdungsverhalten. Die Herstellung dieses Halbzeuges ist wegen der bisher noch sehr geringen Stückzahlen jedoch kaum automatisiert und damit kosten- und ressourcenaufwändig. Im Rahmen eines Luftfahrtforschungsprojektes arbeitete deshalb das Fraunhofer IWS mit weiteren Industrie- und Forschungspartnern an grundlegenden Technologien für die automatisierte FML-Fertigung. Schwerpunkt der Arbeiten in Dresden war dabei die Erarbeitung von Lösungsansätzen zur badfreien Oberflächenvorbehandlung der Metallfolien unter Nutzung der Lasertechnologie.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS