Werkstoff und Laser mit System

Besuchen Sie uns auf internationalen Fachmessen und entdecken Sie Trends sowie zukunftsweisende Entwicklungen in der Werkstoff-, Oberflächen- und Lasertechnik. Unsere Experten beraten Sie gern über individuelle Lösungen. Auf dieser Webseite finden Sie eine Übersicht über unsere aktuellen Messe-Exponate. Für eine schnelle Navigation nutzen Sie bitte die untenstehenden Links:

Abtragen und Trennen

- Scanner-Einsatz beim Laserschneiden und Laserschweißen

- Laserschneiden von Verbundwerkstoffen

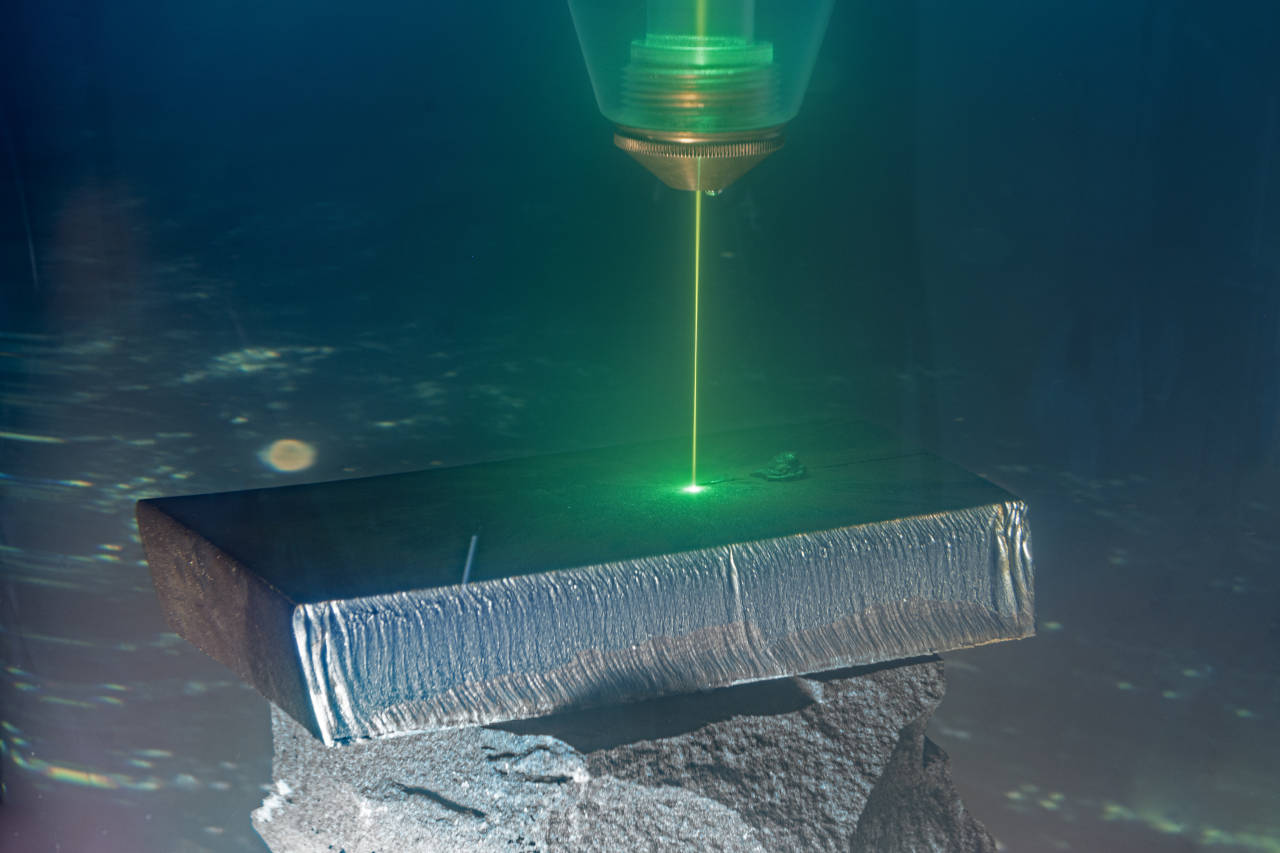

- Laser schneidet unter Wasser

- Hochdynamisches Schneidsystem für komplexe Konturen (EDcut)

Additive Fertigung

- Additiv gefertigtes Raketentriebwerk mit Aerospike-Düse für Microlauncher

- Cross Over Duct: Hochintegrierte Turbinenkomponente für den Einsatz in der hybrid-elektrischen Luftfahrt

- Prozessmonitoring beim Laserauftragschweißen

- Technologie- und Materialentwicklung zum Pulverbettverfahren

Biosystemtechnik und Digitalisierung

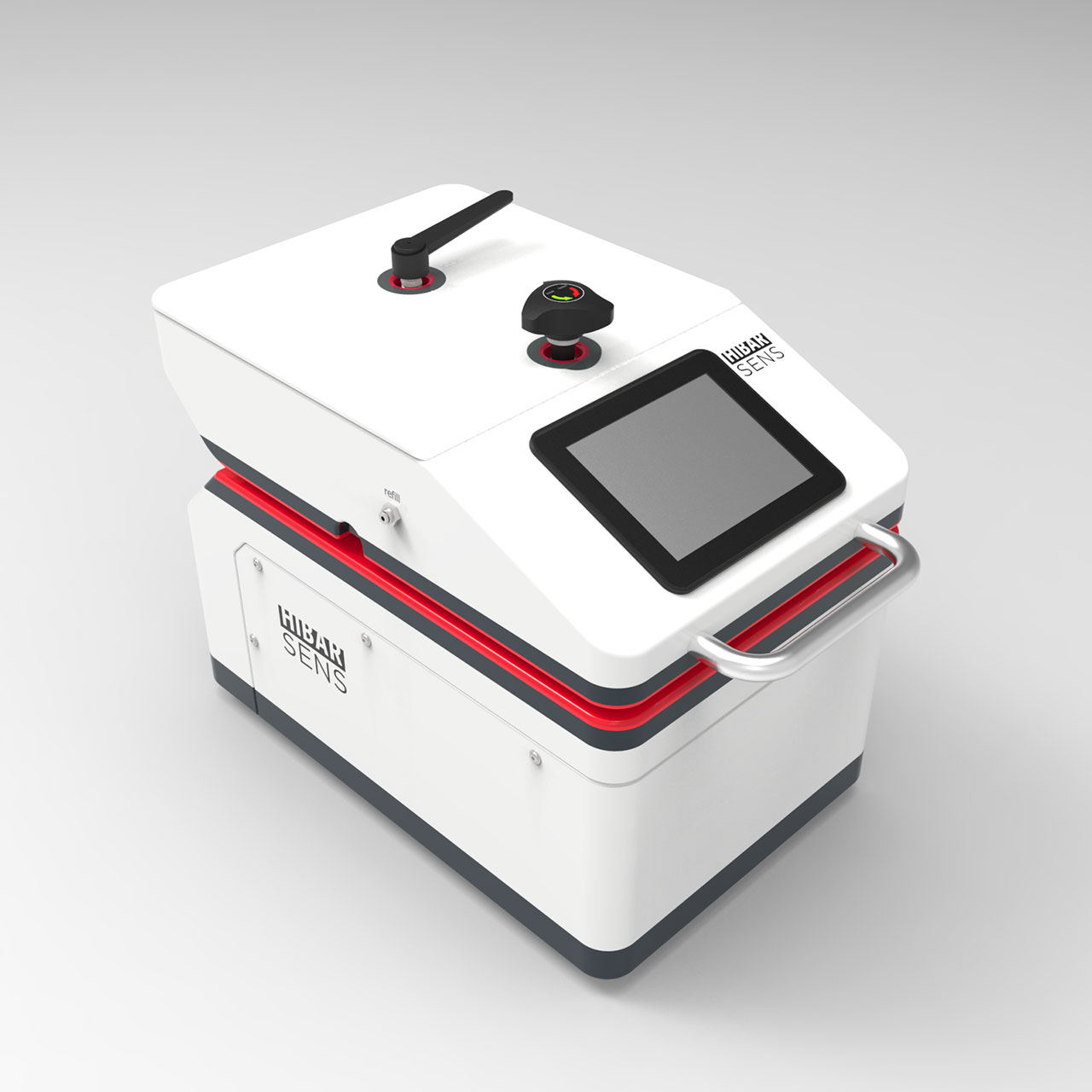

- Technologieplattform für Mikrophysiologische Systeme

- Lab-on-chip-Systeme: In kürzester Zeit vom Prototyp zur Serienproduktion

Batterietechnik

Fügen

- Neue Technologie-Entwicklungen im Laserschweißen

- 3D-Tankboden: Rissfreie Schweißnähte für extreme Anforderungen

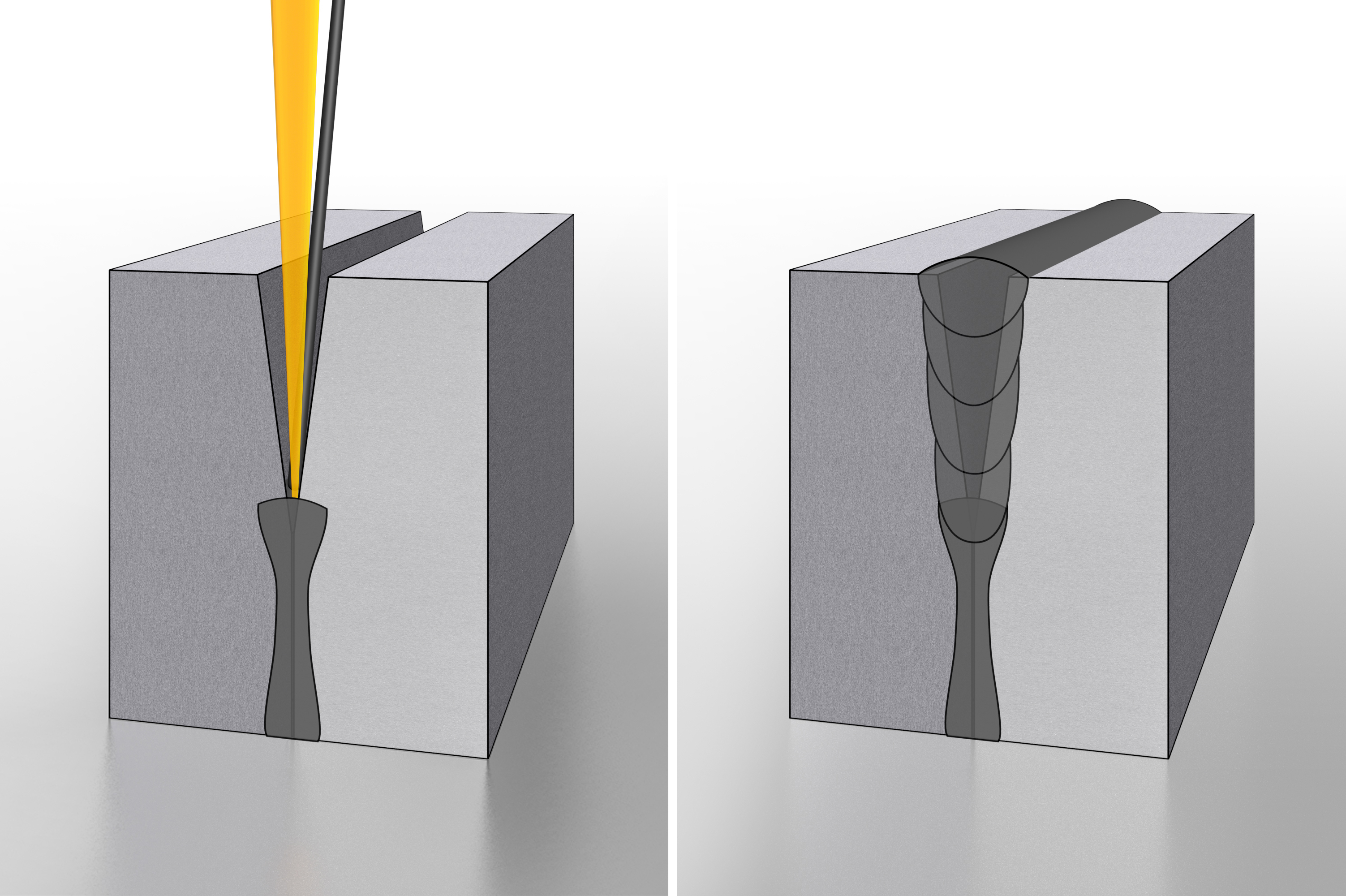

- Mehrlagen-Engstspalt-Laserschweißen (Laser-MES) am Beispiel eines Kranauslegers

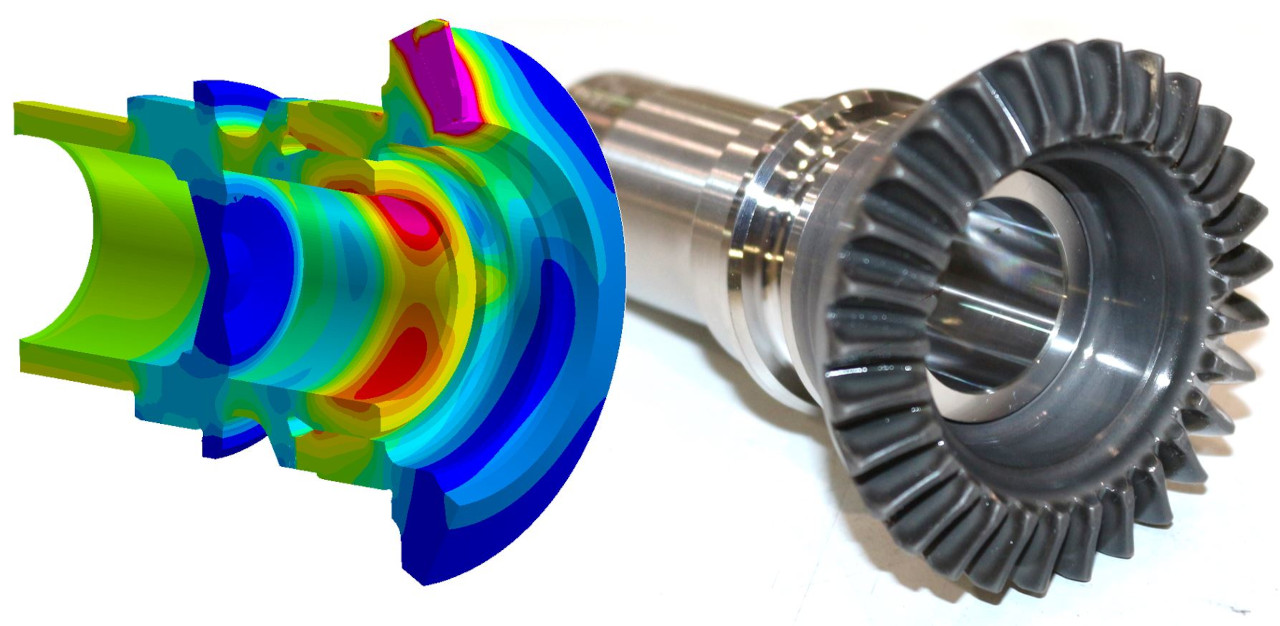

- Finite-Elemente-Simulation – Auslegung lasergeschweißter Getriebe

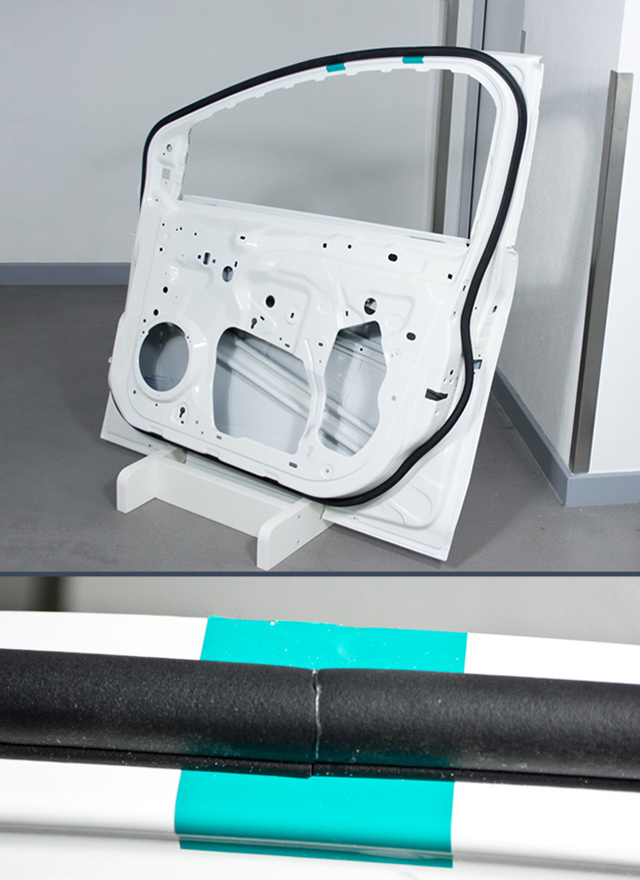

- Innovatives Fertigungsverfahren für Windturbinenblätter der nächsten Generation

- Breitbandwickeln hochbelastbarer zylindrischer CFK-Strukturen

- HPCi® – Thermisches Direktfügen für Leichtbauanwendungen

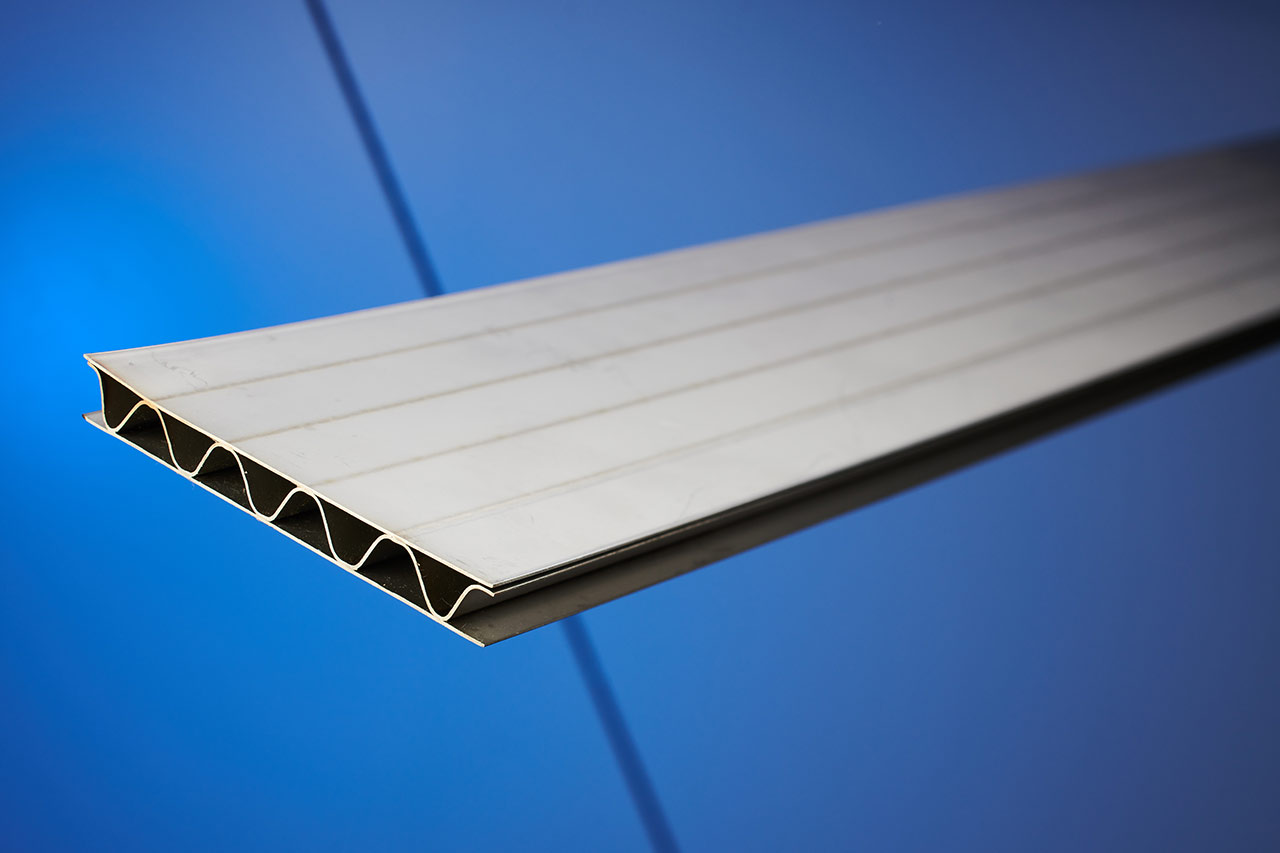

- Kontinuierliches co-konsolidieren faserverstärkter Hochleistungslaminate

- Magnetpulsschweißen für kryogene Anwendungen

- Neue Möglichkeiten der Fügetechnik im Flugzeugbau – Beispiel Laserschweißen

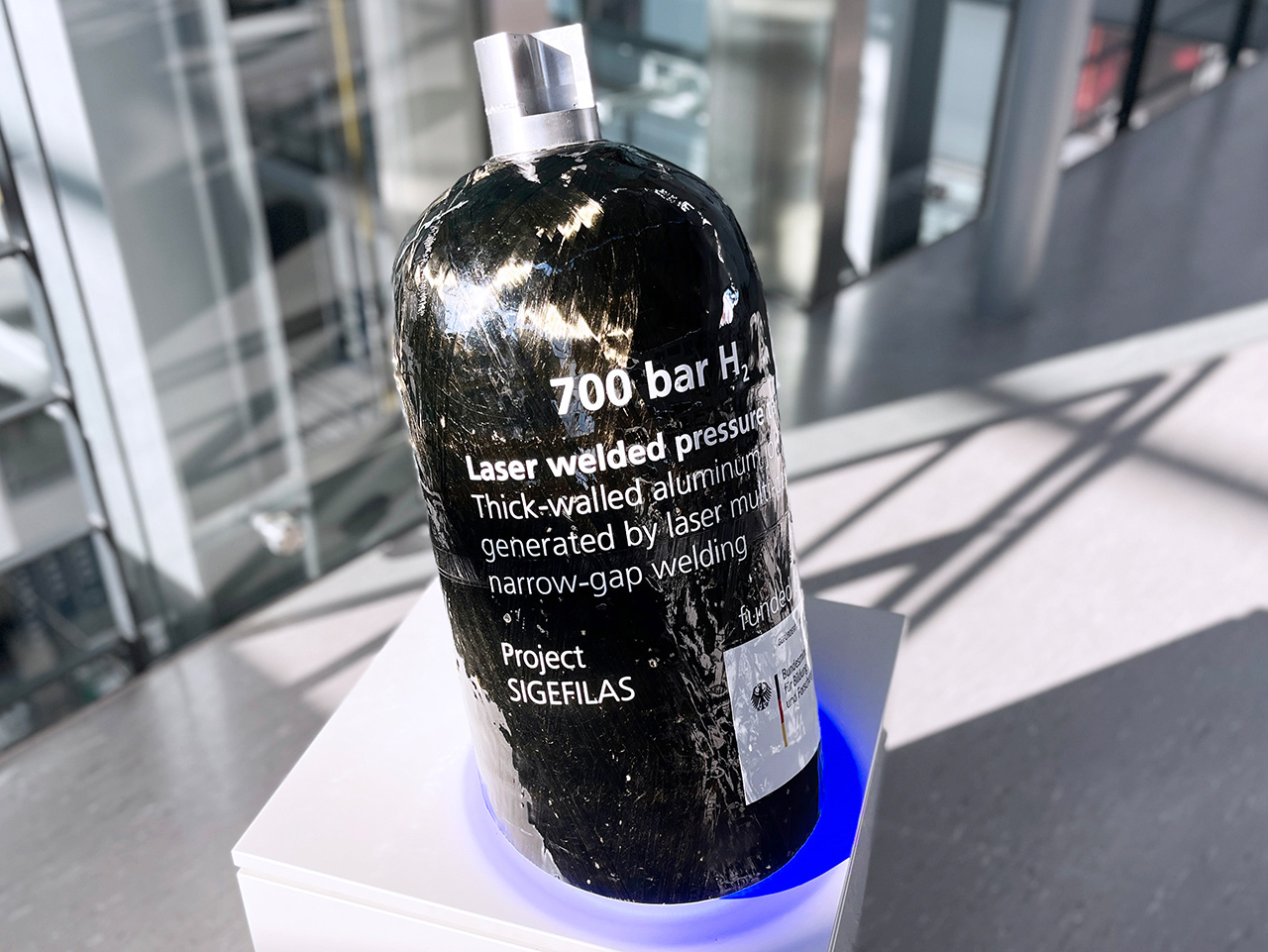

- Hochdruck-H2-Tankstrukturen

Kohlenstoffschichten

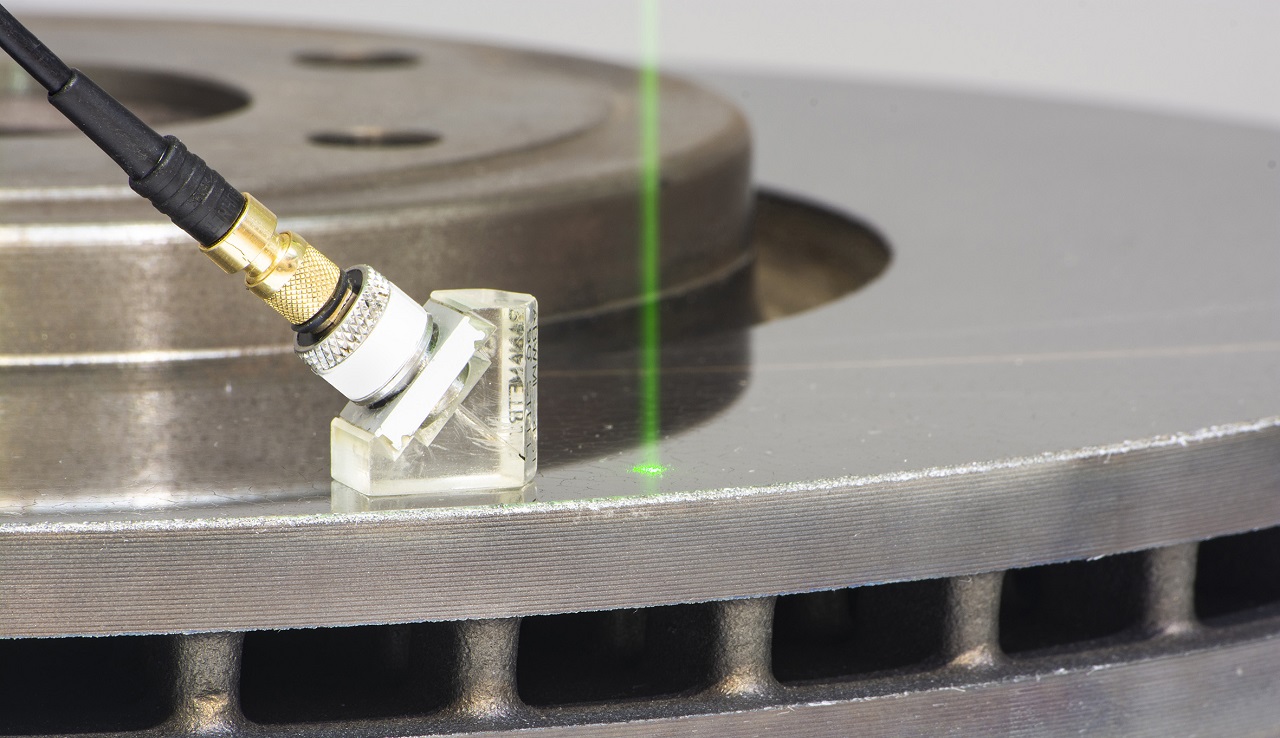

- LAwave® – Akustisches Oberflächenwellenprüfgerät

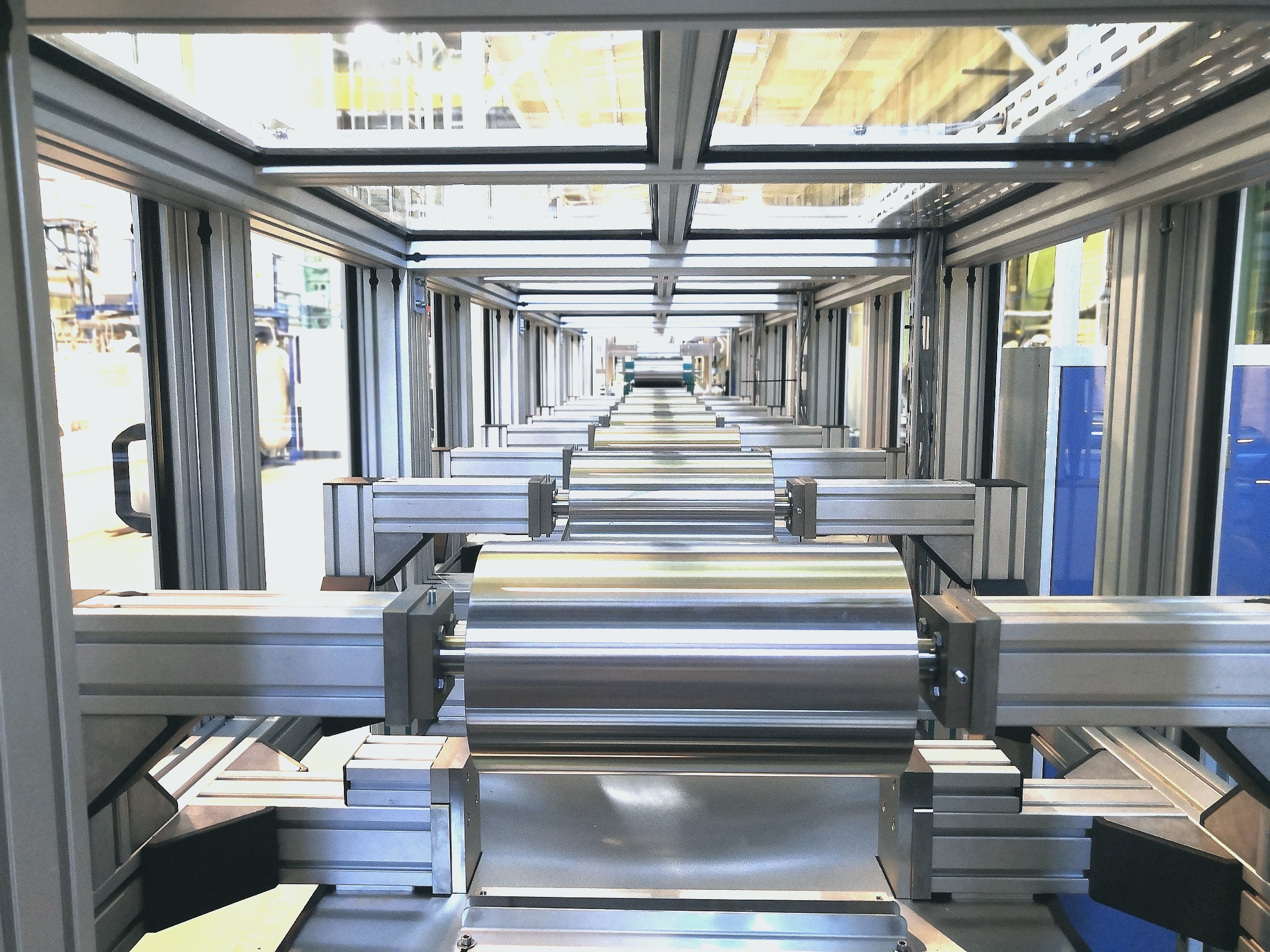

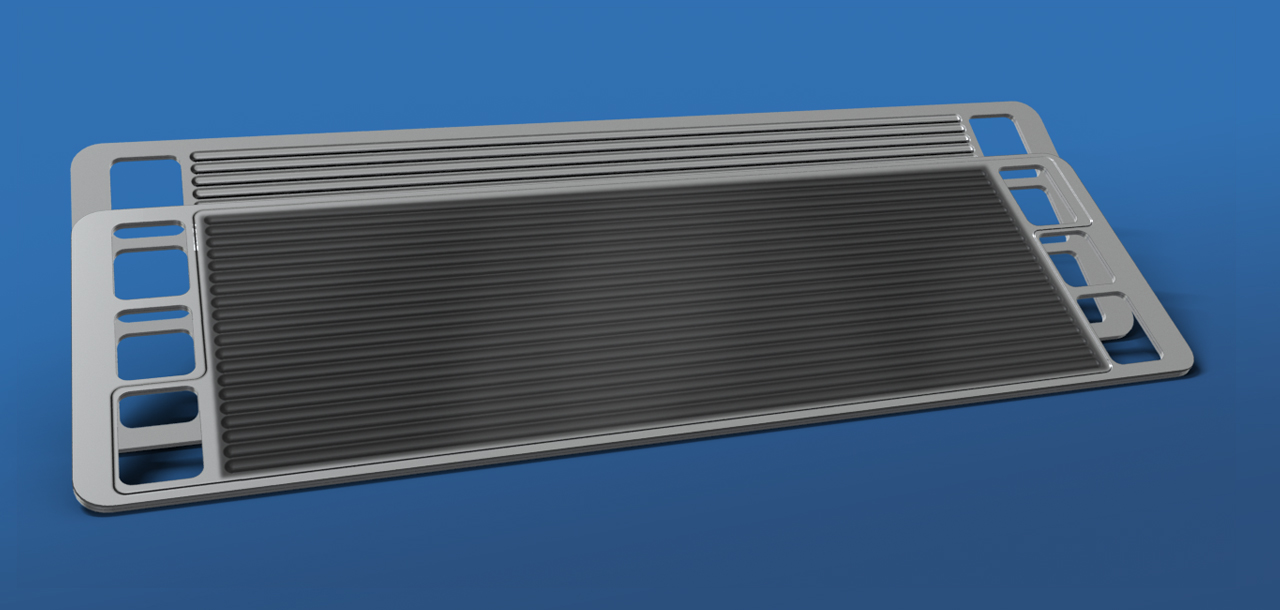

- Massenproduktion für Brennstoffzellen – automatisiert und kostengünstig

Laser-Präzisionsbearbeitung

- Effizientes Laserbearbeiten im Mikrometermaßstab

- DLIPµcube – Weltweit kompakteste Anlage zum Oberflächenfunktionalisieren mit neuem Nano-Scanner

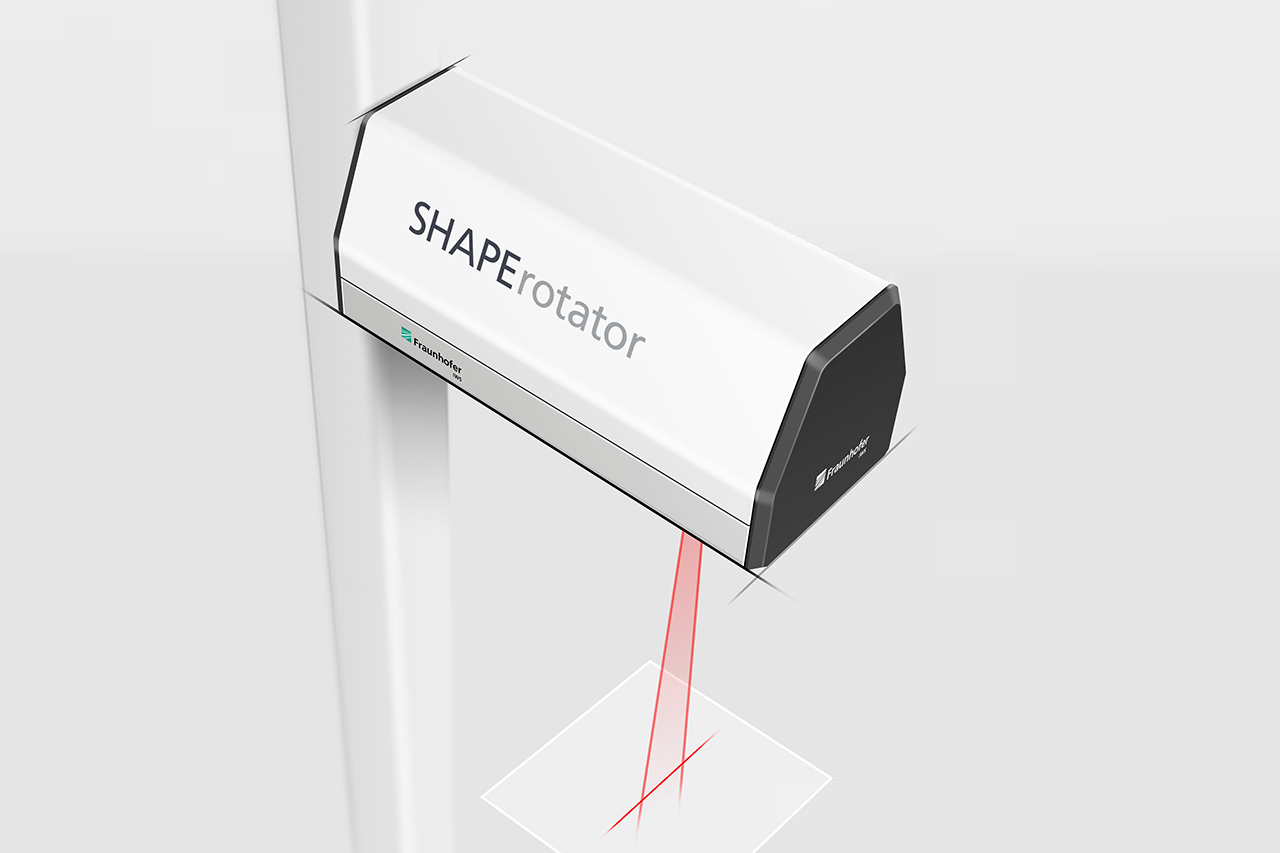

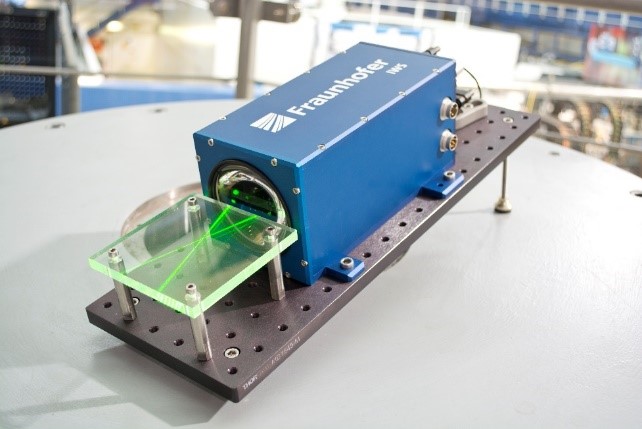

- SHAPErotator für Hochleistungs-Ultrakurzpuls-Prozesse (UKP)

- Mikrometergenaue Strukturen erzeugen funktionale Oberflächen

- Laserstrukturierte Oberflächen für bessere Zellanhaftung

- Lasermikrostrukturierung für hohe Verbindungsfestigkeiten artähnlicher und -fremder Materialien

- Laser als Multitool

- Papier bindemittelfrei fügen

Nanoschichten

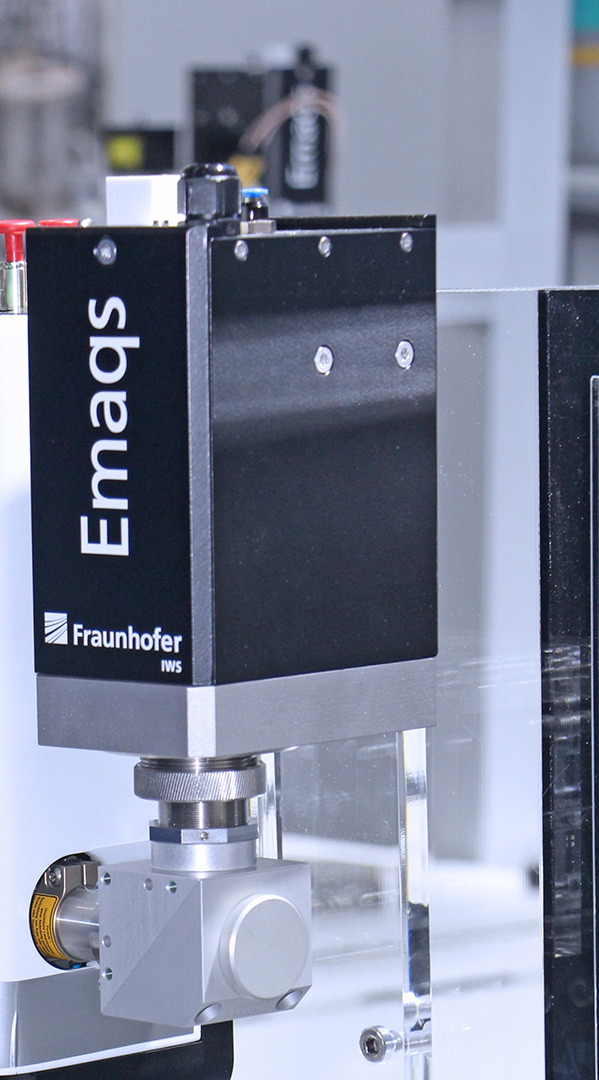

Optische Messtechnik

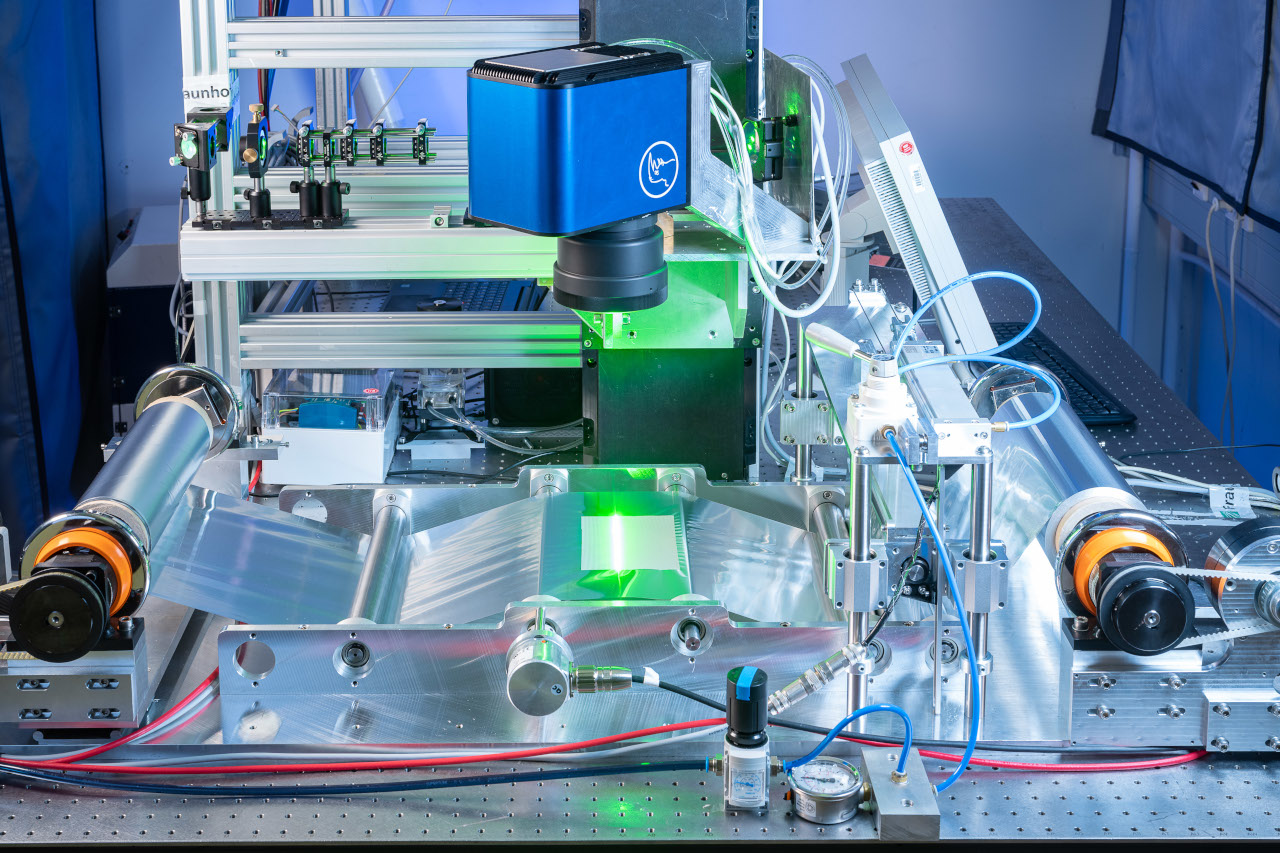

- Messsystem SURFinpro zur KI-gestützten Erfassung von Oberflächenfeatures bei Rolle-zu-Rolle-Prozessen

- HSI für die flächige Oberflächen- und Dünnschichtprüfung

- HSI macht Gewebeunterschiede sichtbar

- OCT-Bildgebung sichert Qualität von Gewebekulturen auf mikrophysiologischen Systemen (MPS)

- Neuartige Lösungen zur Bewertung von Barrierefolien

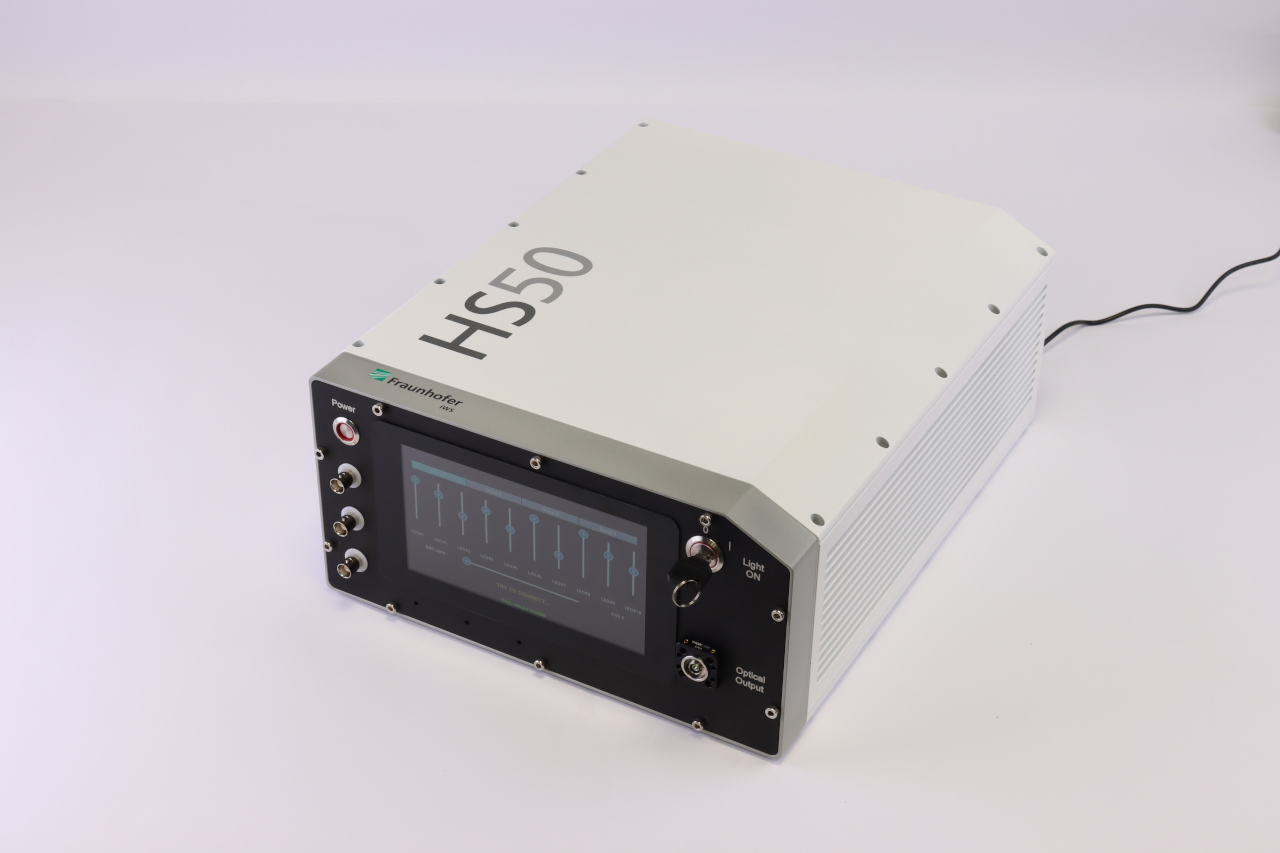

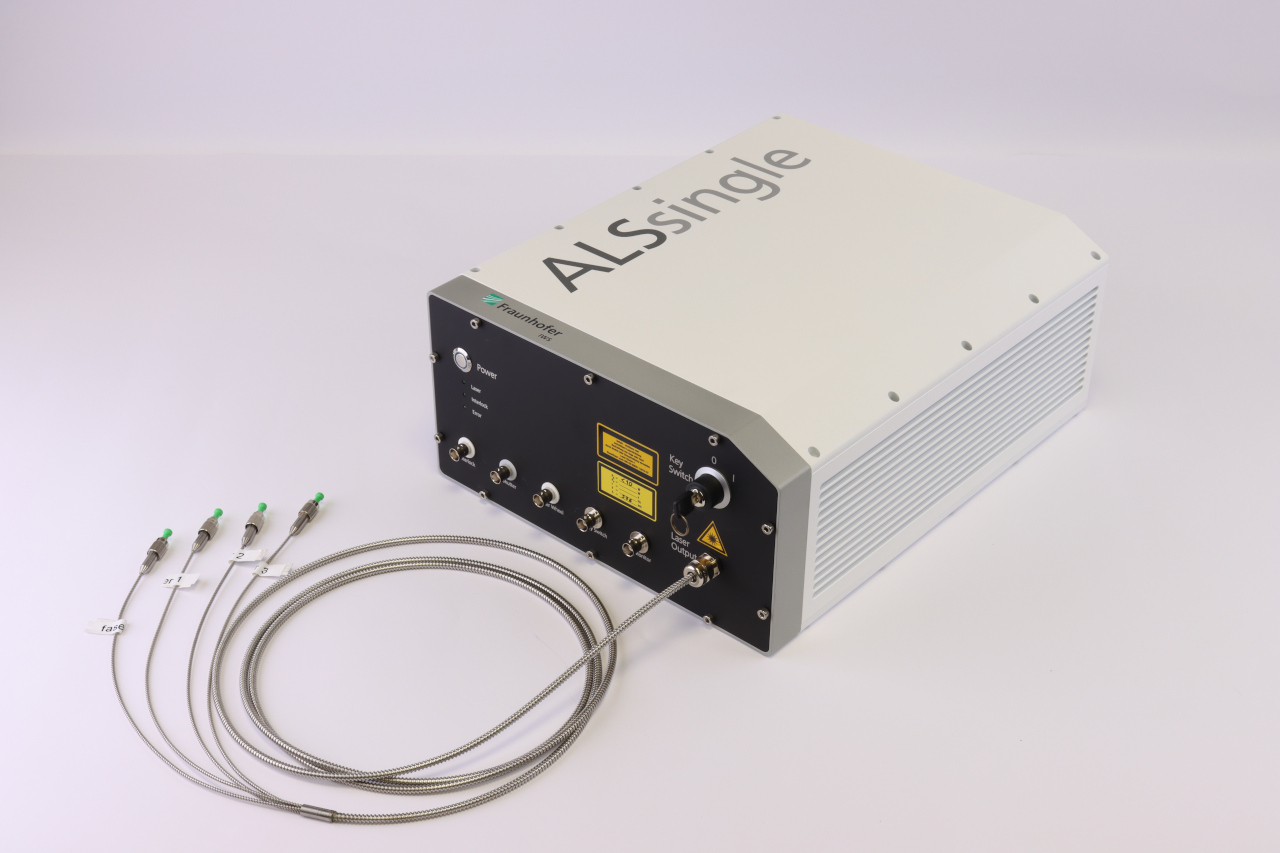

- Spezielle Lichtquelle für die optische Metrologie

Thermisches Beschichten

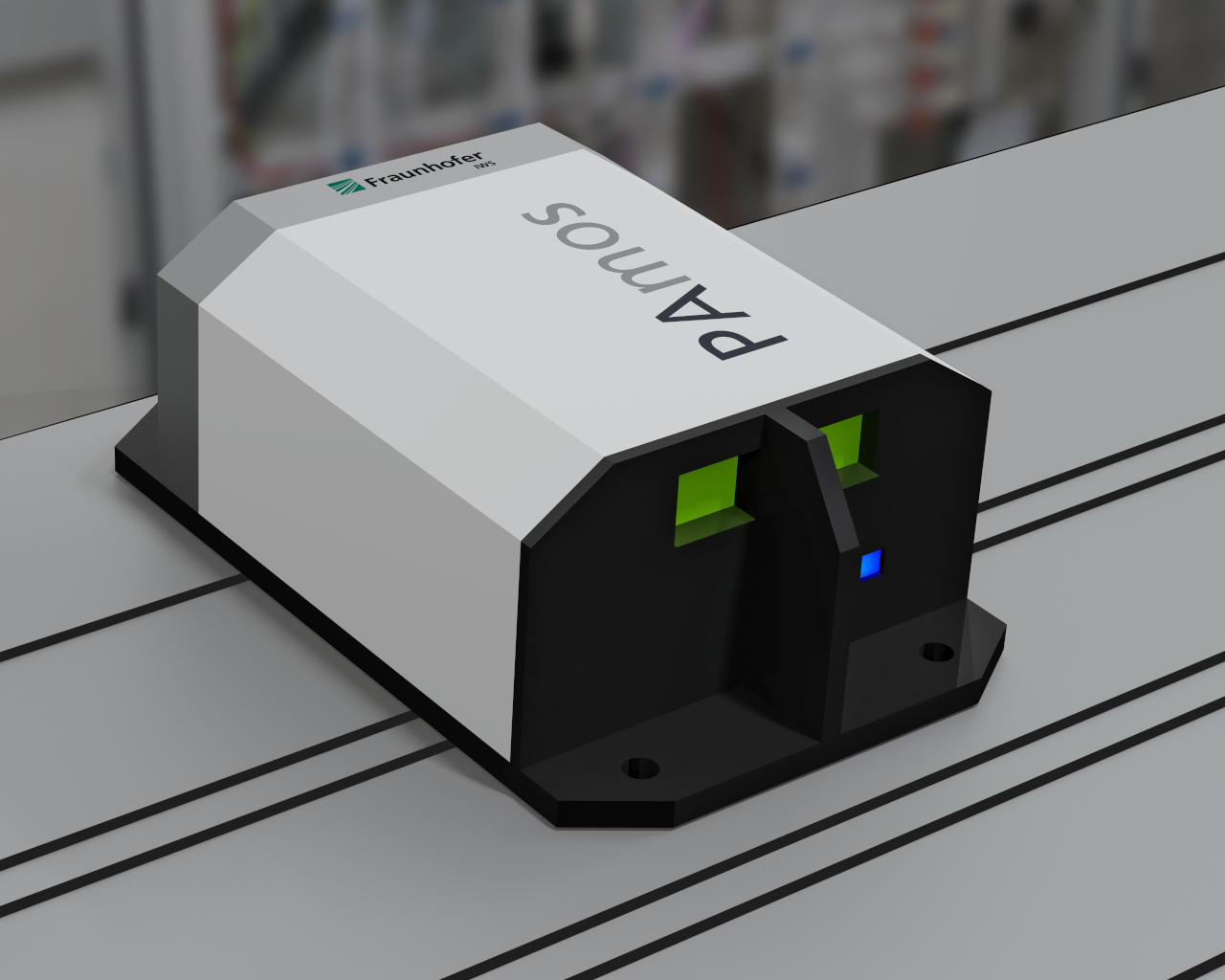

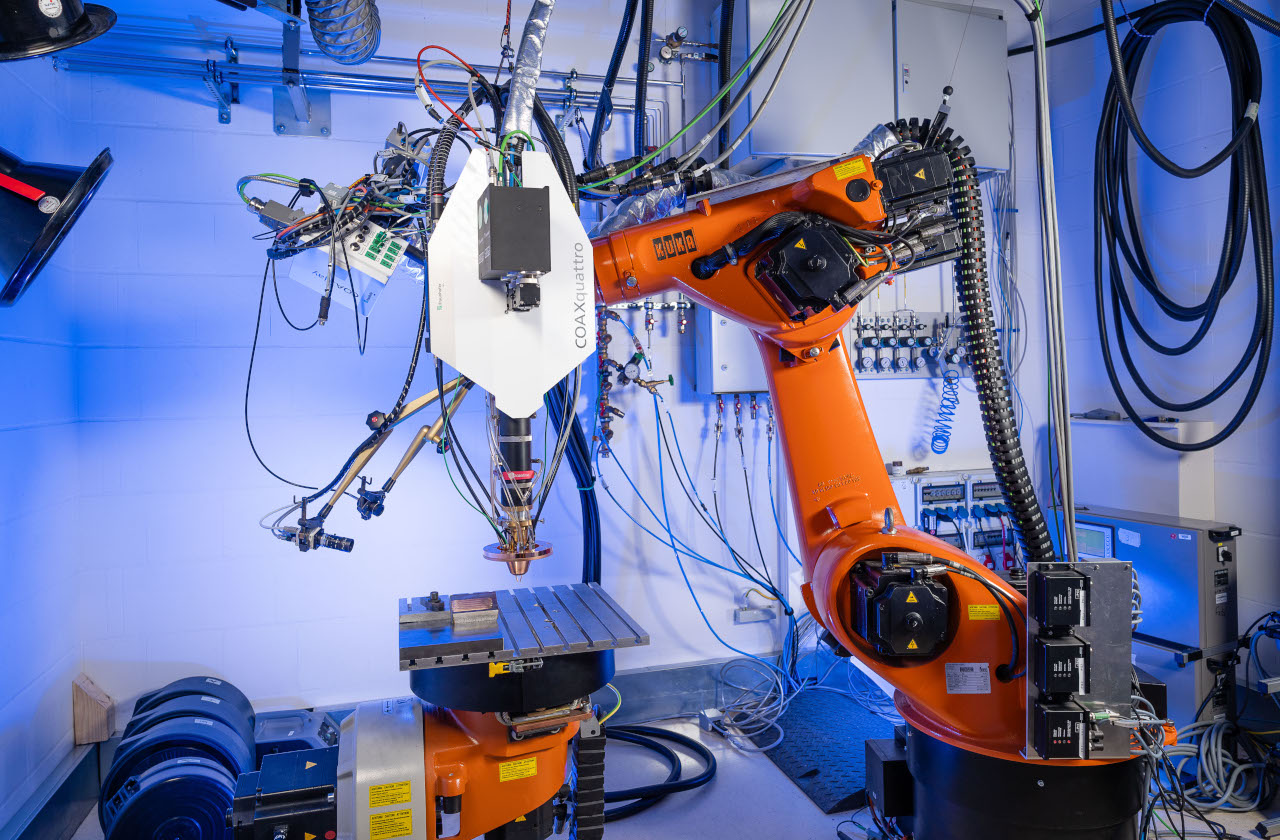

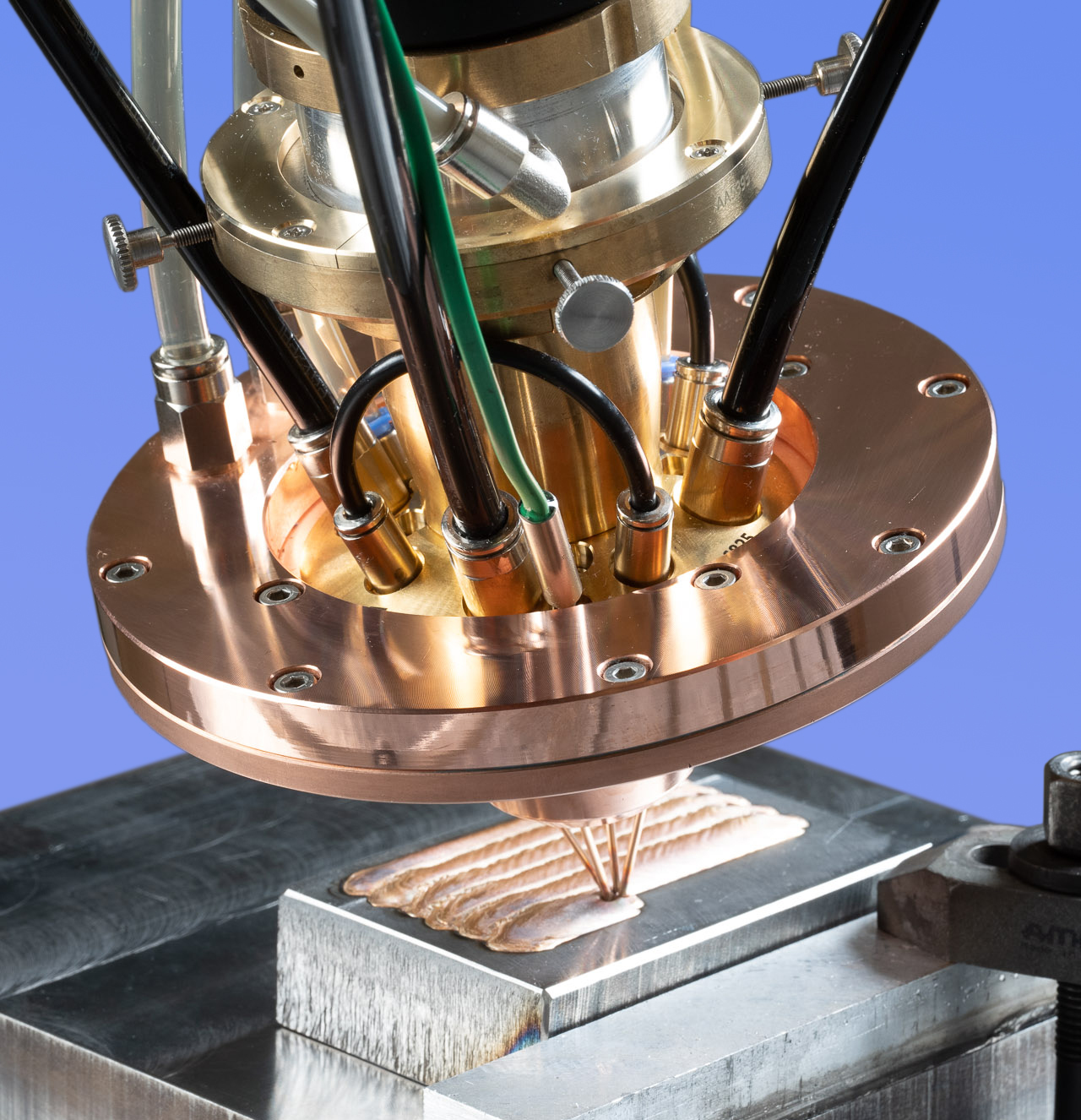

- Systemtechnik zum Laserauftragschweißen

- Leichtbauteile durch Thermisches Spritzen funktionalisieren

- Innovation »Liquid Spraying«

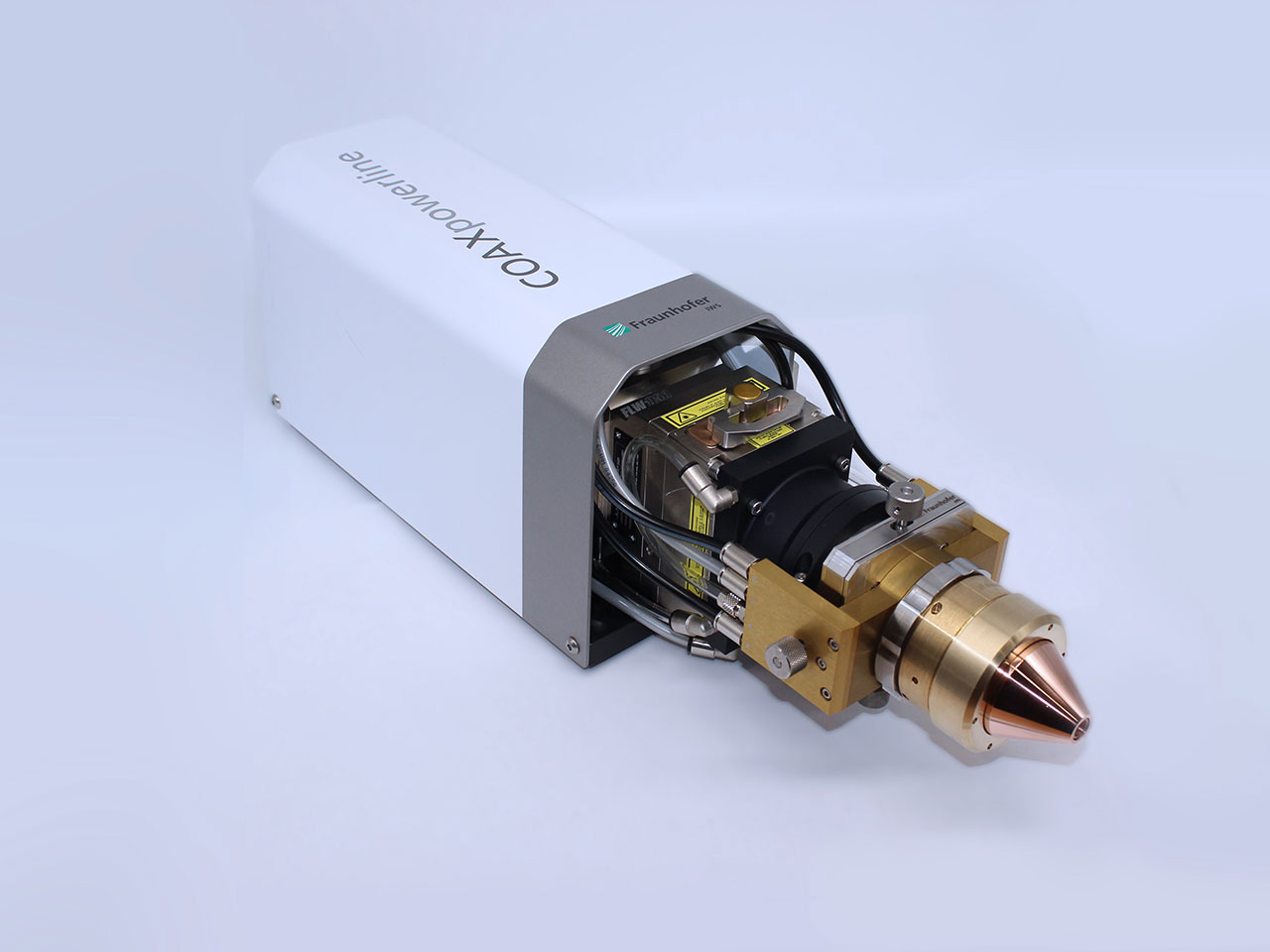

- Systemfamilie »COAX« – Linie modularer Bearbeitungsköpfe für das Laser-Auftragschweißen mit Pulver und Draht

Wärmebehandeln und Plattieren

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS