»contiLAS« schneidet Airbags weltweit

Vier »contiLAS«-Fertigungsanlagen zum Laserschneiden von Airbags überführte das Fraunhofer IWS Dresden gemeinsam mit Held Systems im vergangenen Jahr an international führende Hersteller von Sicherheitslösungen für Automobilanwendungen. Dazu passten die Forscher den Prozess sowie die Software den Anforderungen der Endanwender an und entwickelten sie für den weltweiten Einsatz weiter. Die Anlagen sollen unter anderem sogenannte One-piece-woven-Airbags (OPW) zuverlässig schneiden. Die Besonderheit von OPW besteht darin, dass sie – in einem Stück gewebt – einerseits über Flachmaterial und andererseits über eingelassene Hohlräume verfügen. In Verbindung mit der passenden Beschichtung sorgt das Verfahren dafür, dass die Airbags Luft besser einschließen. Das Schneiden mithilfe der Lasertechnik bietet den Vorteil, dass die entstehenden Kanten direkt verschmelzen und gleichzeitig dem sogenannten Aufdrieseln vorgebeugt wird.

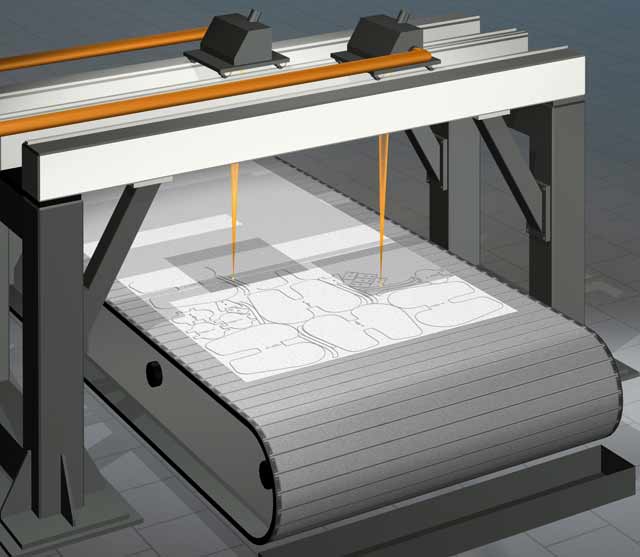

Die Herausforderung bestand darin zu erkennen, an welcher Stelle die Anlage Schnitte setzen muss. Als Ansatz wählten die Partner das Remoteschneiden. Dafür entwickelte das Fraunhofer IWS das Konzept und die Software für die Ansteuerung. Die Anlagen enthalten ein mehr als drei Meter breites Förderband, auf dem das Material geschnitten sowie aus der Bearbeitungszone heraustransportiert wird. Das Prinzip dahinter: Zwei Scanner verfahren quer zum Vorschub, um den Arbeitsbereich der Laserstrahlen zu erweitern. Die Aufteilung der Schnittkonturen erfolgt mit einer am Fraunhofer IWS entwickelten CAM-Software. Diese erlaubt die Konturaufteilung und optimiert deren Schneidreihenfolge, um die Ausbringung zu maximieren. Bei der Remote-Bearbeitung wird der Laserstrahl mit bewegten Spiegelelementen abgelenkt und mit höchster Dynamik über das zu bearbeitende Bauteil geführt. Dadurch reduzieren sich die Positionierzeiten zwischen einzelnen Bearbeitungsschritten auf ein Minimum und die Prozessgeschwindigkeit bleibt auch bei komplexen Geometrien hoch. Die Geschwindigkeit des Laserspots kann dabei einige Meter pro Sekunde erreichen, sodass der Materialbearbeitungsprozess, zum Beispiel das Schneiden komplexer Airbagteile, in wenigen Sekunden abgeschlossen ist.

Für den industriellen Einsatz der Remote-Technologie zum Schweißen, Schneiden, Reinigen und Gravieren entwickelte das Fraunhofer IWS Dresden – angepasst an die individuellen Anforderungen – Bearbeitungsoptiken und Softwarelösungen für die Prozesssteuerung und Fertigungsvorbereitung. In Kombination der Remote-Technik der schnellen Strahlbewegung mit einem kontinuierlichen Vorschub des Materials, zum Beispiel einer mehrere Meter breiten Gewebebahn, entstehen kompakte, leistungsfähige systemtechnische Lösungen.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS