Leistungsstarke und nachhaltige Batteriezellen

Die Ziele des »Advanced Battery Technology Center« (ABTC) sind die Entwicklung neuer Werkstoffe und innovativer Technologien für leistungsstarke und nachhaltige Batteriezellen. Expertise in der Batteriechemie, Innovationen in der Elektrodenproduktion und moderne Technologien zur Zellfertigung werden hier interdisziplinär zusammengeführt.

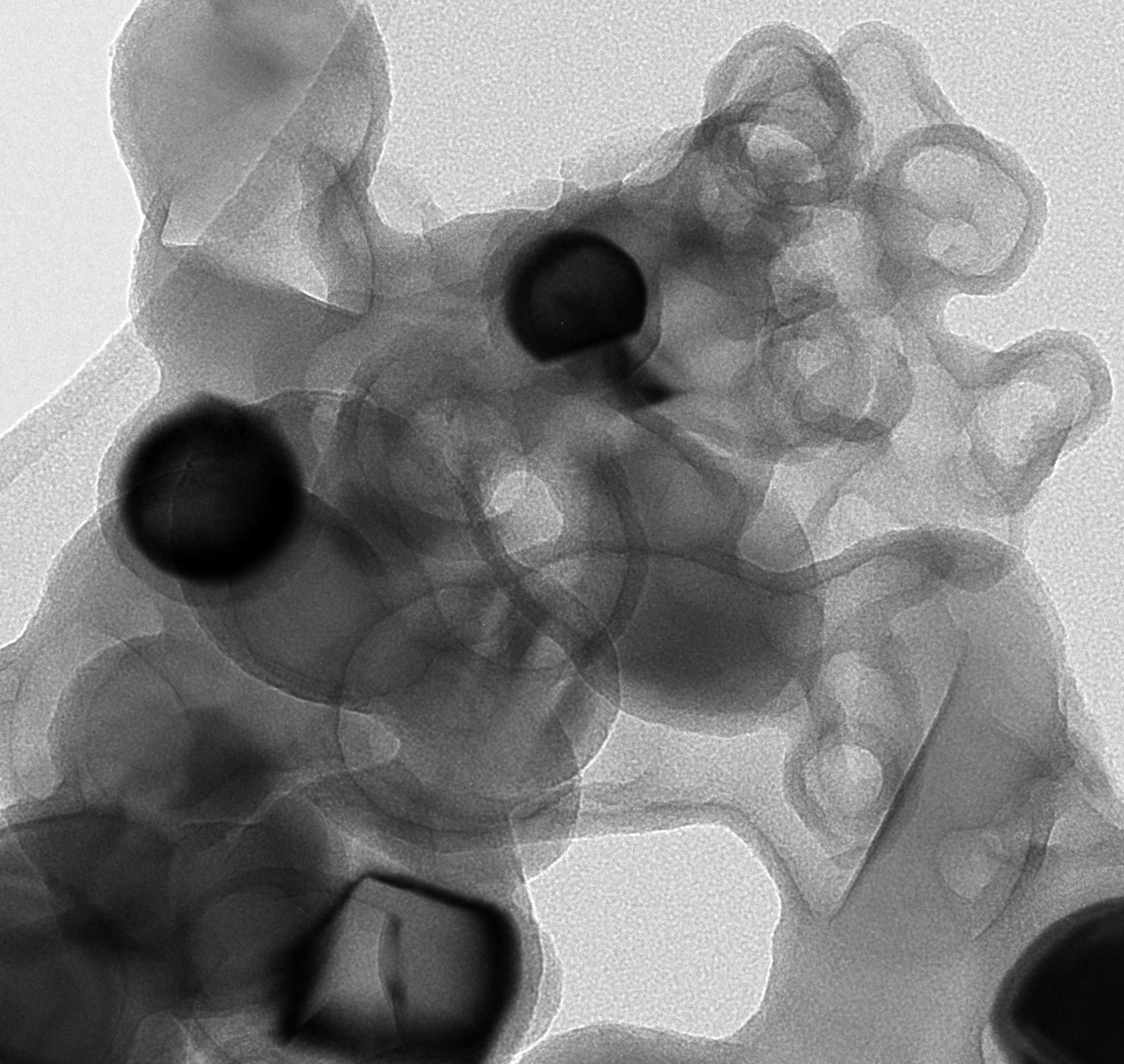

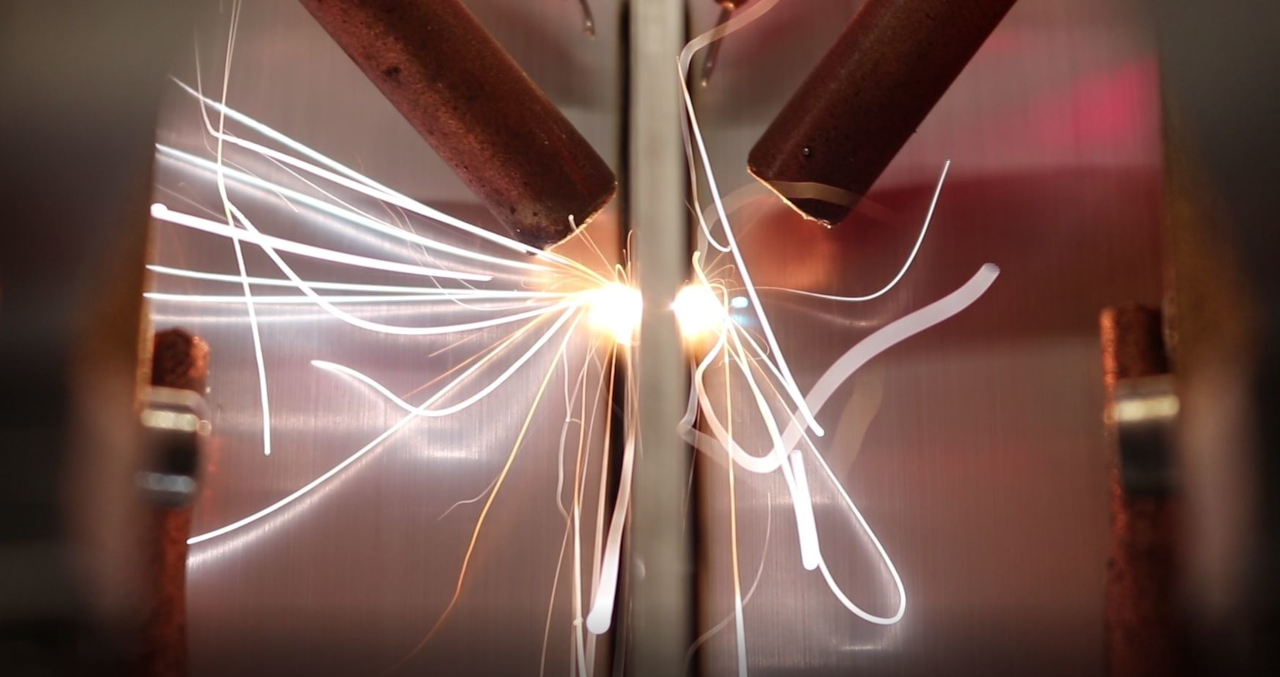

Im ABTC arbeiten Forschende der Technischen Universität Dresden (Lehrstuhl für Anorganische Chemie I, Schwerpunkt Material- und Elektrochemie) mit den Expertinnen und Experten für Werkstoff-, Oberflächen- und Lasertechnologien des Fraunhofer IWS zusammen unter einem Dach. Dieses Team erarbeitet neue Lösungsansätze vom Material über Herstellungsverfahren bis hin zur Prototypzelle und deren Bewertung. Der Fokus liegt auf Lithium-basierten Hochenergiezellen wie Lithium-Ionen-, Lithium-Schwefel und Festkörperbatterien. So bildet das ABTC die ganzheitliche Prozesskette zur Entwicklung neuer Batteriezellen ab und überführt neue Forschungsergebnisse aus dem Labor in anwendungsnahe Prototypen.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS