Auf Basis thermodynamischer Grundsätze erfolgt die Simulation von laserbasierten Fertigungsprozessen, z. B. Laserschneiden und -schweißen sowie Mikromaterialbearbeitung. Im Vergleich zum realen Prozess und konkurrierenden Technologien können Rückschlüsse auf die Energieeffizienz und erzielbare Prozesswirkungsgrade gezogen werden. Über Modellentwicklungen werden zudem komplexe Wechselwirkungsprozesse der Lasermaterialbearbeitung virtuell abgebildet. Variationsrechnungen und Sensitivitätsanalysen ermöglichen eine Beschreibung funktionaler Abhängigkeiten zwischen Regel-, Einfluss-, Stör- und Zielgrößen eines Lasermaterialbearbeitungsprozesses.

Simulation von Fertigungsprozessen

Theoretische Machbarkeitsanalyse von Lasermaterialbearbeitungsprozessen

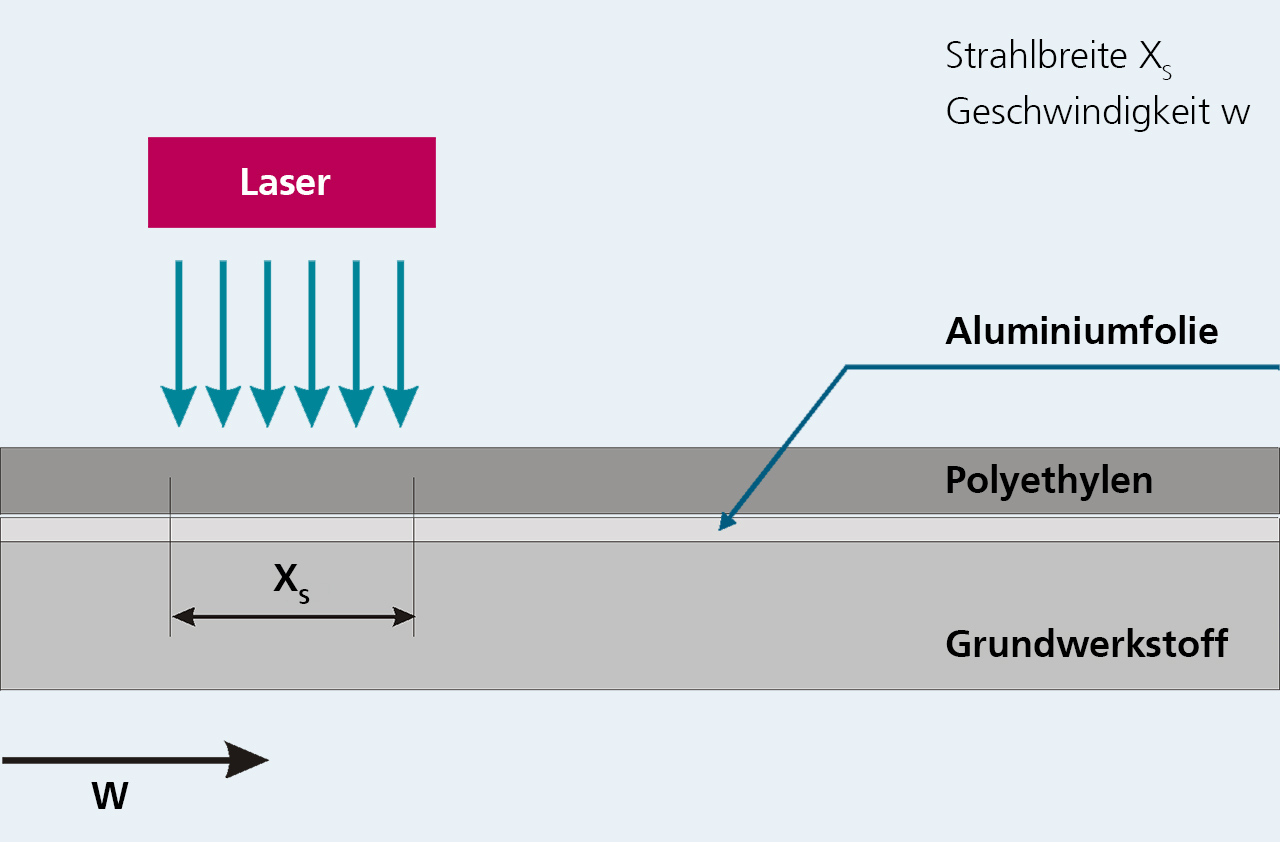

Das Strahlwerkzeug Laser hat bereits eine Vielzahl von Anwendungen der Makro- und Mikrobearbeitung in der industriellen Praxis für sich erschließen könnenn. Als besonders vorteilhaft erweist sich der Einsatz von Laserstrahlen, wenn hohe Leistungsintensitäten räumlich und zeitlich konzentriert für einen Materialbearbeitungsprozess benötigt werden. Andererseits wird unter Nutzung der technischen Möglichkeiten der schnellen Strahlablenkung und der Strahlformung auch zunehmend die großflächige Bearbeitung von Werkstoffen interessant. Basierend auf unserem Erfahrungswissen in der Auslegung, Modellierung, Analyse und Simulation bewerten wir die Machbarkeit und Umsetzbarkeit von Lasermaterialbearbeitungsprozessen.

Unser Angebot:

- Bestimmen des Leistungsbedarfs von Lasermaterialbearbeitungsprozessen

- Bestimmen von Einkoppel- und Wirkungsgraden bei der Lasermaterialbearbeitung

- Bearbeiten von Fragestellungen zur technischen Realisierbarkeit von thermischen Materialbearbeitungsprozessen

- Experimentelles Verifizieren theoretisch abgeleiteter Lösungsansätze

Thermische Simulation

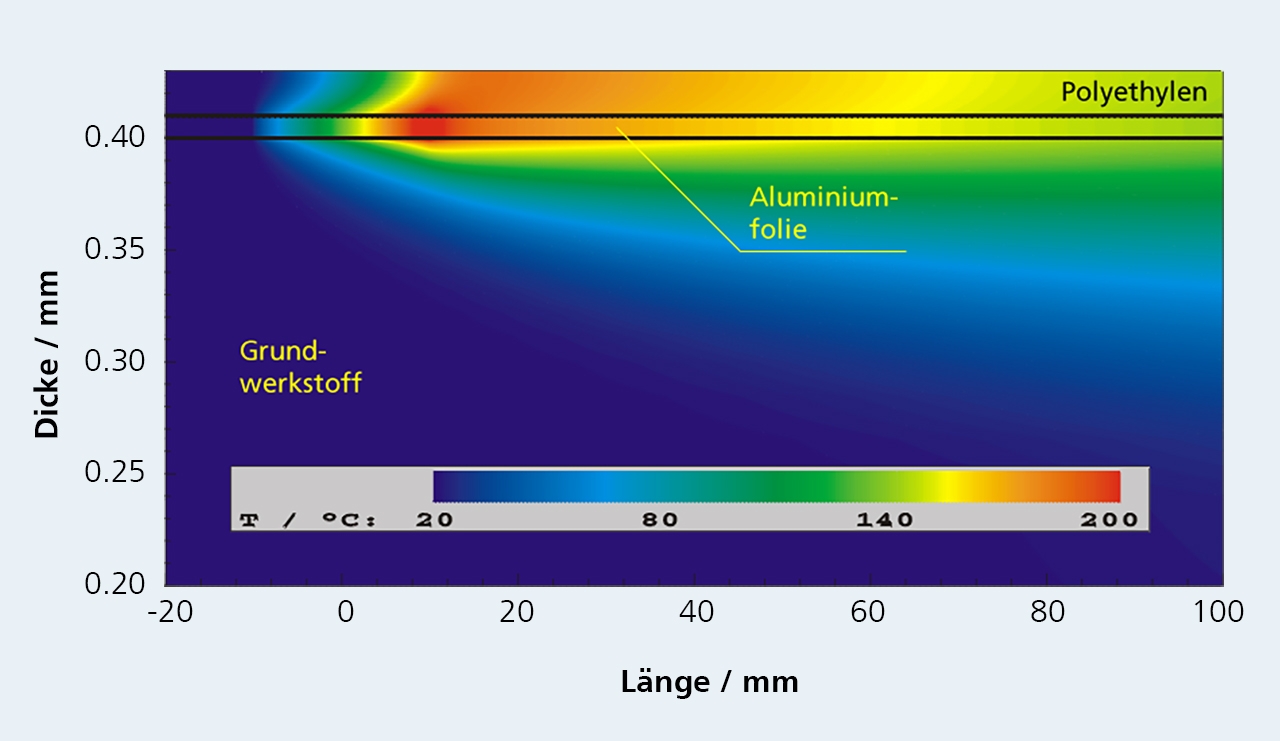

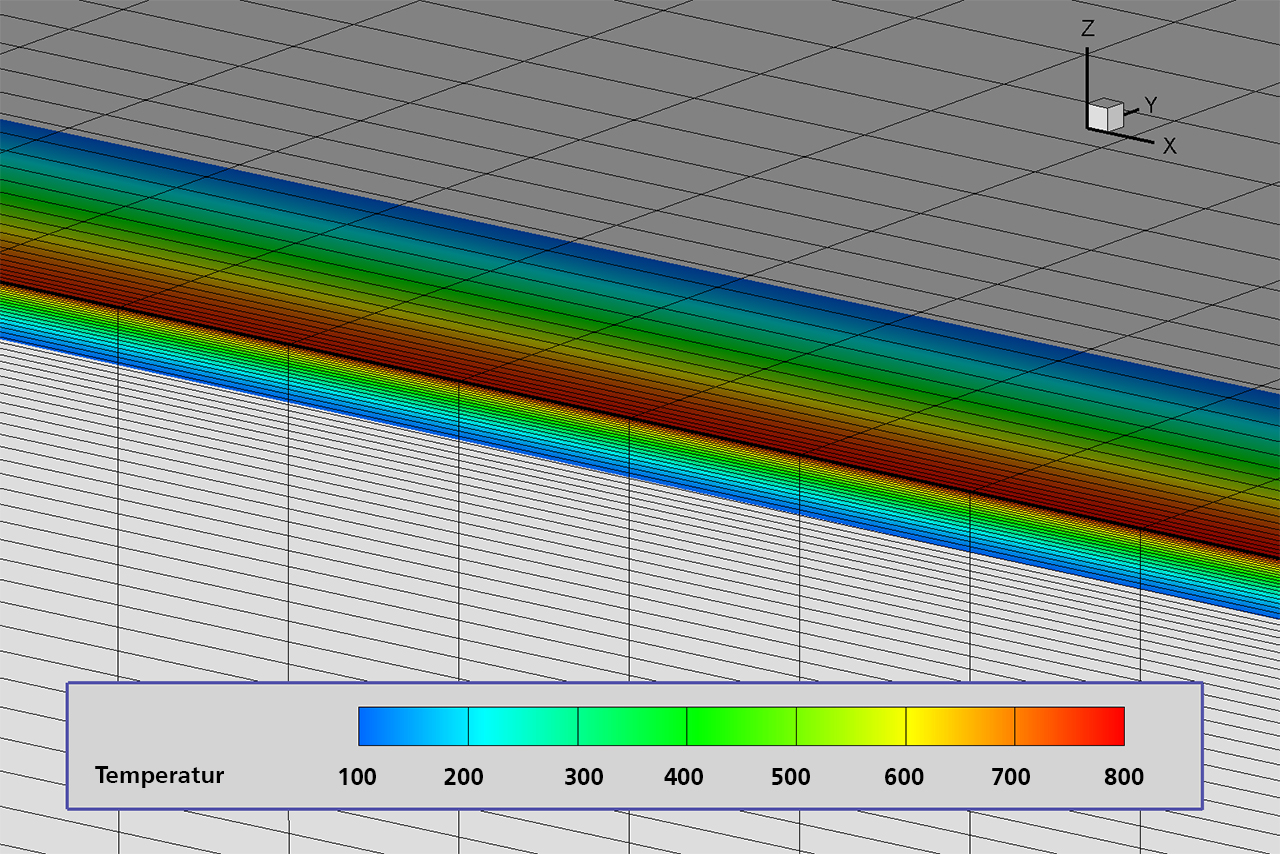

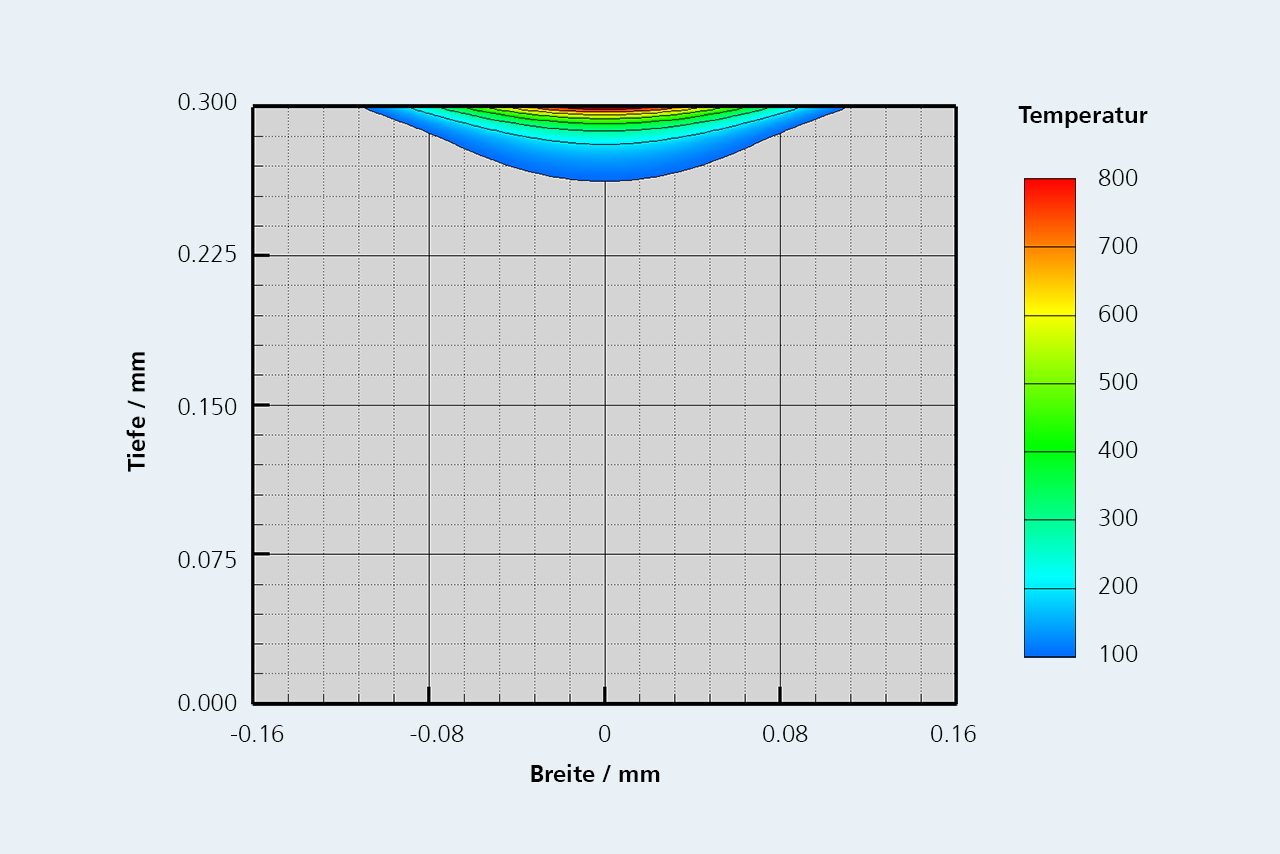

Die Simulation stellt ein effektives Werkzeug zur Ermittlung von Temperaturverteilungen in ihrer räumlichen und zeitlichen Entwicklung dar. Beispielgebend sind simulierte Temperaturverteilungen sowie die resultierenden Aufheiz- und Abkühlprofile während einer Hochgeschwindigkeitsbearbeitung von Stahlfeinblech mittels Laserstrahlung dargestellt. In Auswertung dieser Simulationsrechnungen können präzise Aussagen über die lokale und globale thermische Belastung der bearbeiteten Bauteile abgeleitet werden. Zusätzlich eröffnet die Simulation vielfältige Möglichkeiten zur Durchführung von Parameterstudien und Sensitivitätsanalysen unter der Zielsetzung einer Prozessoptimierung.

Unser Angebot:

- Ermitteln von Einkoppel- und Prozesswirkungsgraden mittels numerischer Simulation

- Simulieren der zeitlichen und räumlichen Entwicklung von Temperaturfeldern während der Lasermaterialbearbeitung

- Berechnen resultierender Aufheiz- und Abkühlraten

Strömungssimulation in laserinduzierten Schmelzen

Simulation der Schmelzbaddynamik beim laserinduzierten Aufschmelzen von Metallen. © Fraunhofer IWS

Das laserinduzierte lokale Aufschmelzen von Werkstoffen ist für eine Vielzahl von Materialbearbeitungsprozessen relevant. Dies betrifft u.a. verschiedene Verfahren der Oberflächenveredelung (Umschmelzen, Legieren, Beschichten) oder auch spezielle Fügeanwendungen im Wärmeleitungsmodus, beispielsweise für Anwendungen im Dünnblechbereich. Resultierende Spurgeometrien werden hierbei maßgeblich durch die Strömungsprozesse in der Schmelze beeinflusst.

Unser Angebot:

- Simulieren von Spurgeometrien für laserinduzierte Aufschmelz- und Umschmelzprozesse

- Einbeziehen des Marangoni-Effekts unter Berücksichtigung der Oberflächenspannung als Funktion von Temperatur- und Grenzflächenaktivität

- Variationsrechnungen zur Identifizierung optimaler Parametereinstellungen

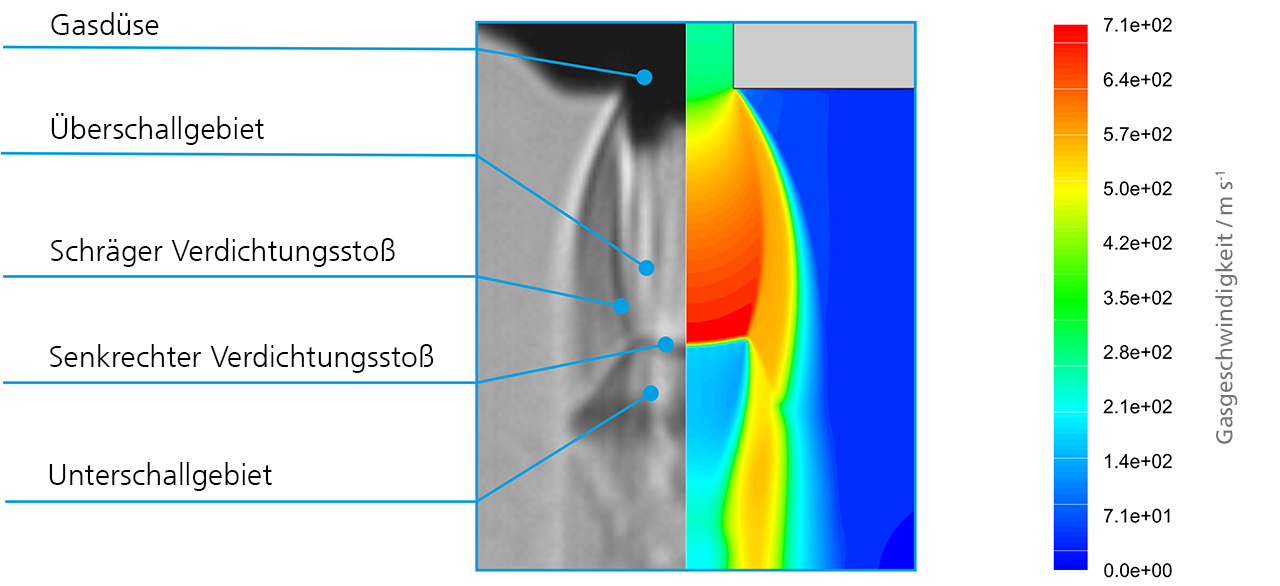

Gasdynamische Simulation

In der Lasermaterialbearbeitung werden Gase sowohl als Schutzgase zur Abschirmung der Prozesszone vor atmosphärischen Einflüssen, als Prozess- und Arbeitsgase für die technische Durchführung von Prozessen als auch als Sekundärgase für die Absaugung von Prozessemissionen und die Reinhaltung der Raumluft im Bereich von Bearbeitungsstationen eingesetzt. Die Simulation dieser Gasströmungen mit entsprechenden Parameterstudien und Sensitivitätsanalysen können als zuverlässiges und effektives Werkzeug für eine Auslegung und Optimierung strömungstechnischer Prozess- und Anlagenkomponenten eingesetzt werden.

Unser Angebot:

- Entwickeln gasdynamischer Modelle für die Lasermaterialbearbeitung

- Bewerten von Schutzgas- und Prozessgasströmungen

- Strömungstechnisches Analysieren und Optimieren der Gasführung in Bearbeitungsköpfen

- Strömungstechnisches Analysieren und Optimieren von Düsendesigns

- Analysieren der Schneidgasströmung beim Laserstrahlschneiden unter Einbeziehung des Schnittspaltes

- Analysieren und Optimieren der Gasströmung in Arbeitskammern der Lasermaterialbearbeitung

Statistische Versuchsplanung und -auswertung

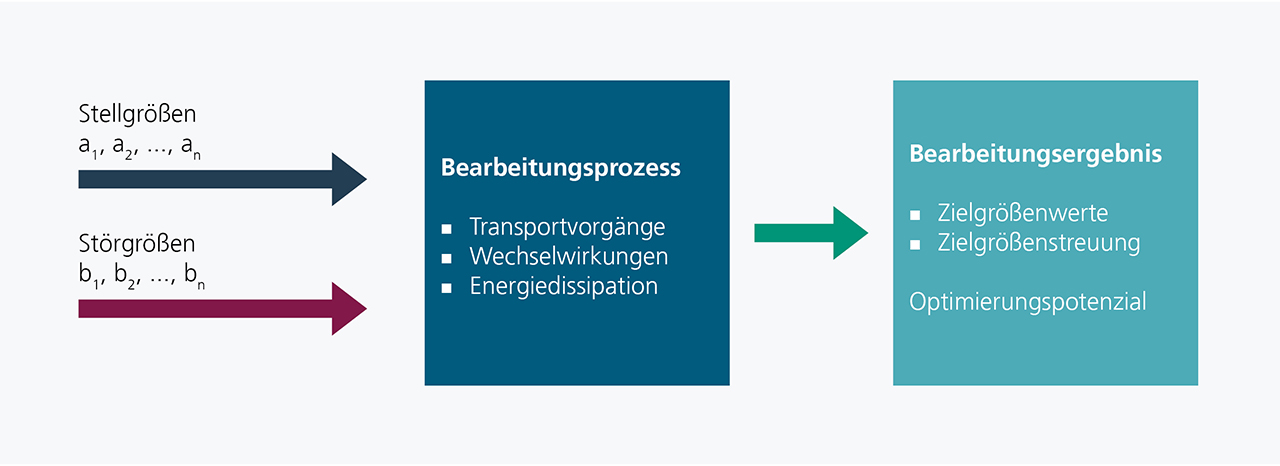

Typische Lasermaterialbearbeitungsprozesse sind durch eine Vielzahl von Einflussgrößen charakterisiert, die zum einen in Form frei wählbarer Prozessparameter als Stellgrößen zum Erreichen eines gewünschten Bearbeitungsergebnisses adressiert werden können. Zum anderen treten Störgrößen in Erscheinung, die Schwankungen in den definierten Zielgrößen der Bearbeitung hervorrufen. Die detaillierte und statistisch abgesicherte Bewertung des Einflusses von Faktoren und Wechselwirkungen auf Zielgrößenwerte und -streuungen ist daher in der Regel nur durch eine konsequente Nutzung von Methoden der statistischen Versuchsplanung und -auswertung zu erreichen.

Unser Leistungsumfang:

- Erstellen von Versuchsplänen unter Nutzung statistischer Software

- Untersuchen von Ursache-Wirkung-Zusammenhängen im Anwendungsfeld der Lasermaterialbearbeitung

- Quantitative Prozessanalysen unter Berücksichtigung statistischer Aspekte

- Ableiten von Regressionsmodellen zur Beschreibung funktionaler und korrelationsbasierter Zusammenhänge zwischen Steuer- und Zielgrößen

- Identifizieren optimaler Parameterkonstellationen

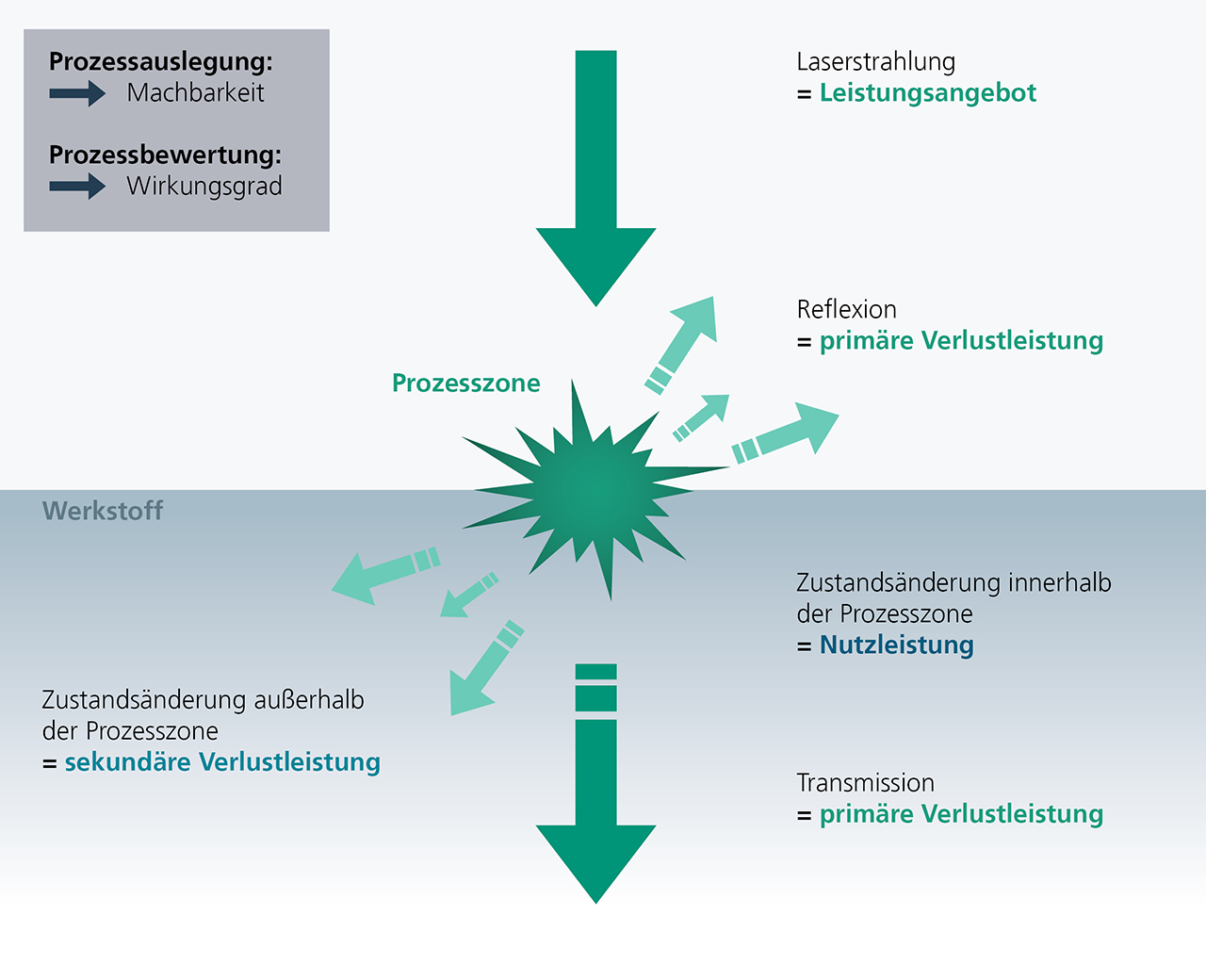

Energetische Prozessauslegung und -bewertung

Die energetische Bewertung von Lasermaterialbearbeitungsprozessen nicht ausschließlich aber auch im Vergleich zu konkurrierenden Verfahren gewinnt unter dem Aspekt der Entwicklung ressourcenschonender Fertigungstechnologien zunehmend an Bedeutung. Im Rahmen einer statischen Prozessbetrachtung auf Grundlage der thermodynamischen Grundgesetze kann die Nutzenergie für stationäre bzw. die Nutzleistung für kontinuierliche Prozesse in der Regel unter Berücksichtigung der entsprechenden Zustandsgleichungen und gegebenenfalls involvierter Phasenübergänge hinreichend genau abgeschätzt werden. Dieser Wert entspricht dem Leistungsbedarf und ist ausschlaggebend für die Durchführbarkeit eines Bearbeitungsprozesses unter energetischen Gesichtspunkten.

Unser Angebot:

- Theoretische Abschätzung des Leistungsbedarfs von Materialbearbeitungsprozessen

- Ermitteln von Einkoppelgraden und Prozesswirkungsgraden

- Energetische Bewertung von Bearbeitungsprozesses

- Bewerten von Energie- bzw. Leistungsverlusten

- Analysieren von Lösungskonzepten zur Erhöhung der Prozesseffizienz

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS