Tribologische Schichten und Oberflächen – Kompetenz in Reibungsminderung und Verschleißschutz

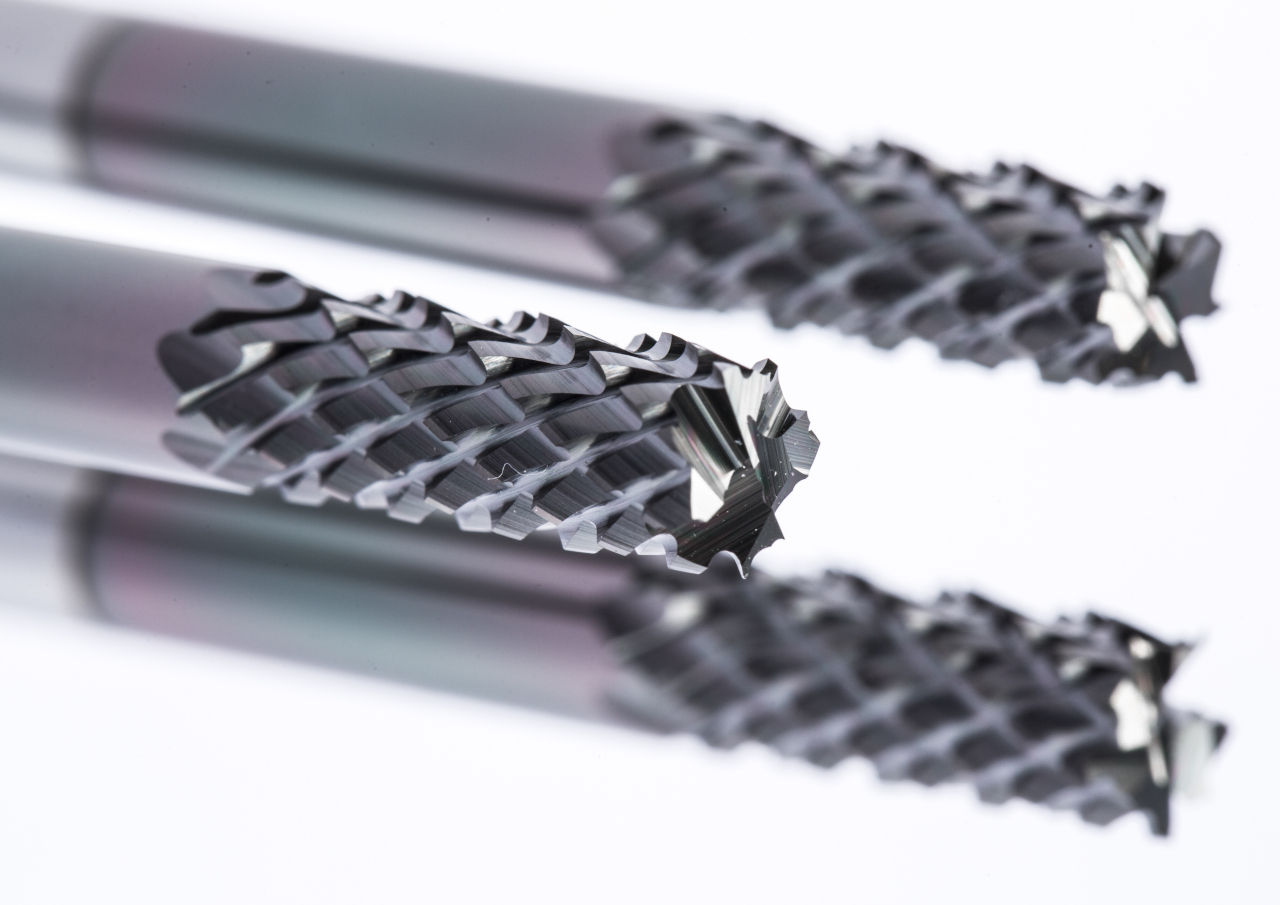

In Zeiten globaler Anstrengungen zur Minderung des klimaschädlichen CO2-Ausstoßes spielt das Thema Reibung eine oft unterschätzte Rolle, gehen doch in verschiedensten Fahrzeugen, Maschinen und Anlagen bis zu 20 Prozent der eingesetzten Primärenergien unnötigerweise durch Reibarbeit verloren. Dazu kommt das Problem des tribologischen Verschleißes von Werkzeugen und Komponenten, denn dieser limitiert in etlichen Anwendungen die Lebensdauer von Anlagen bzw. bedingt Ausfall- und Wartungszeiten und sorgt für einen hohen Ressourcenverbrauch.

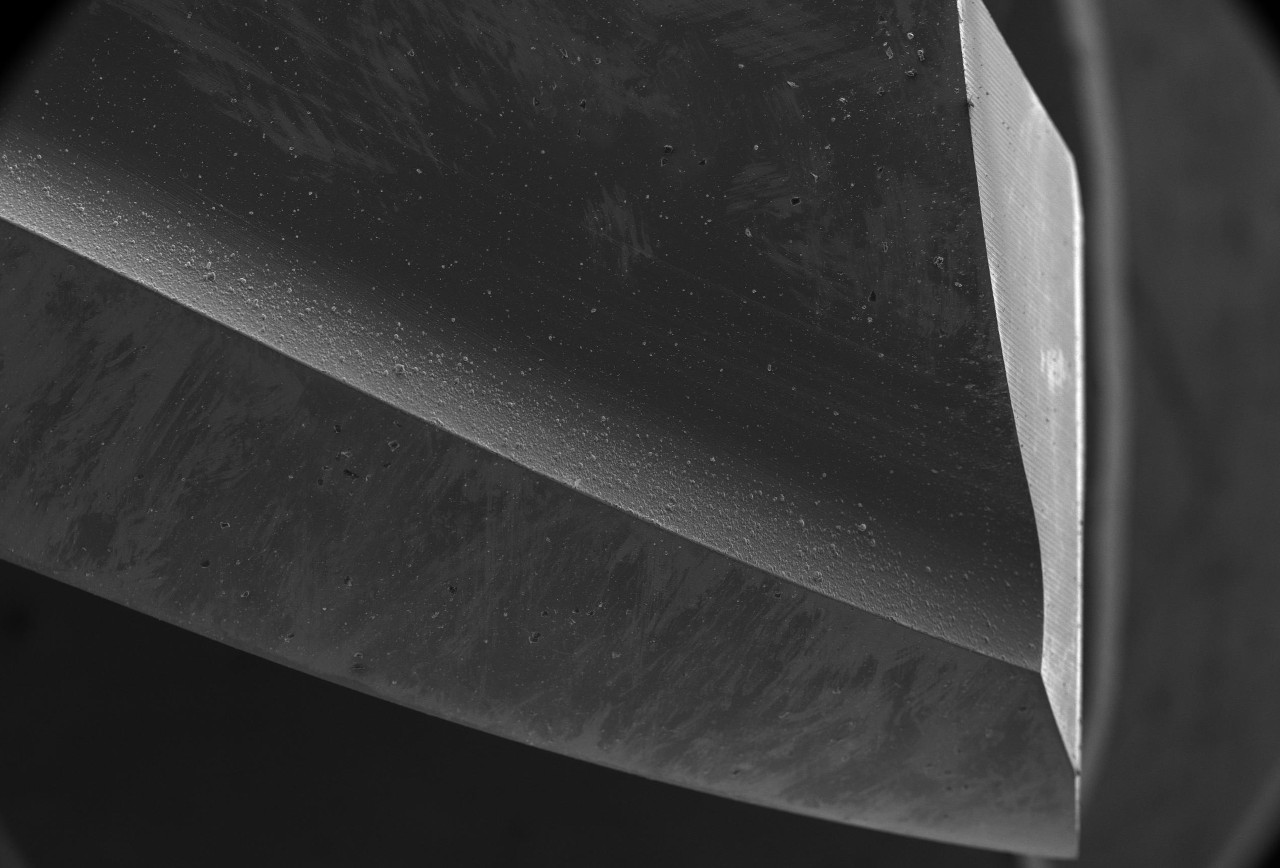

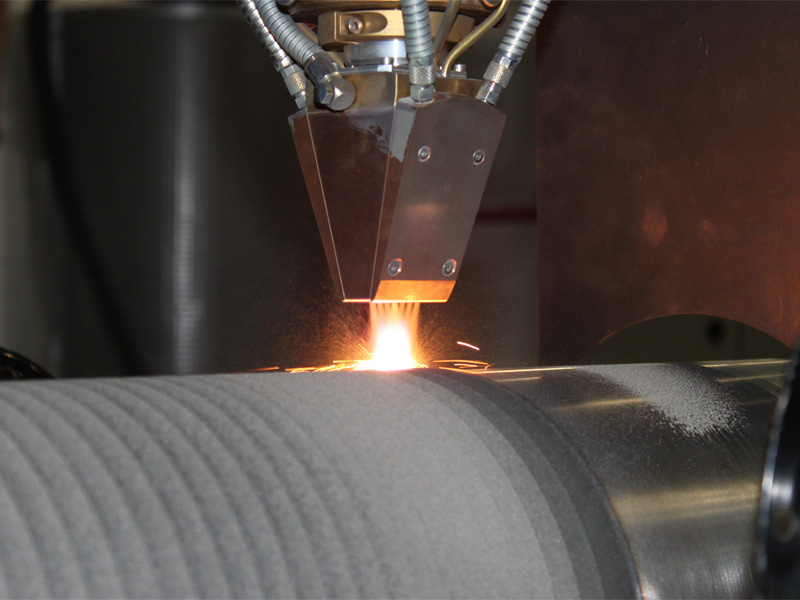

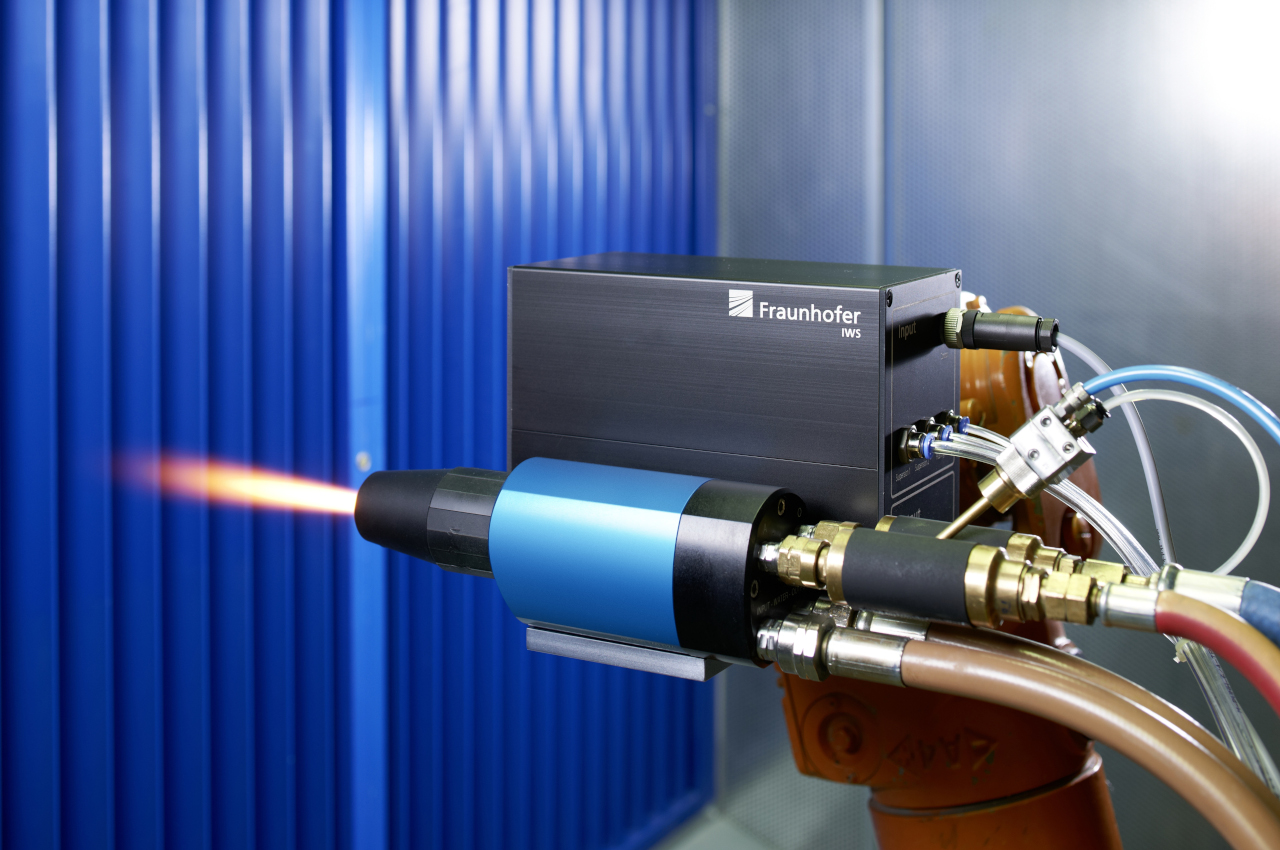

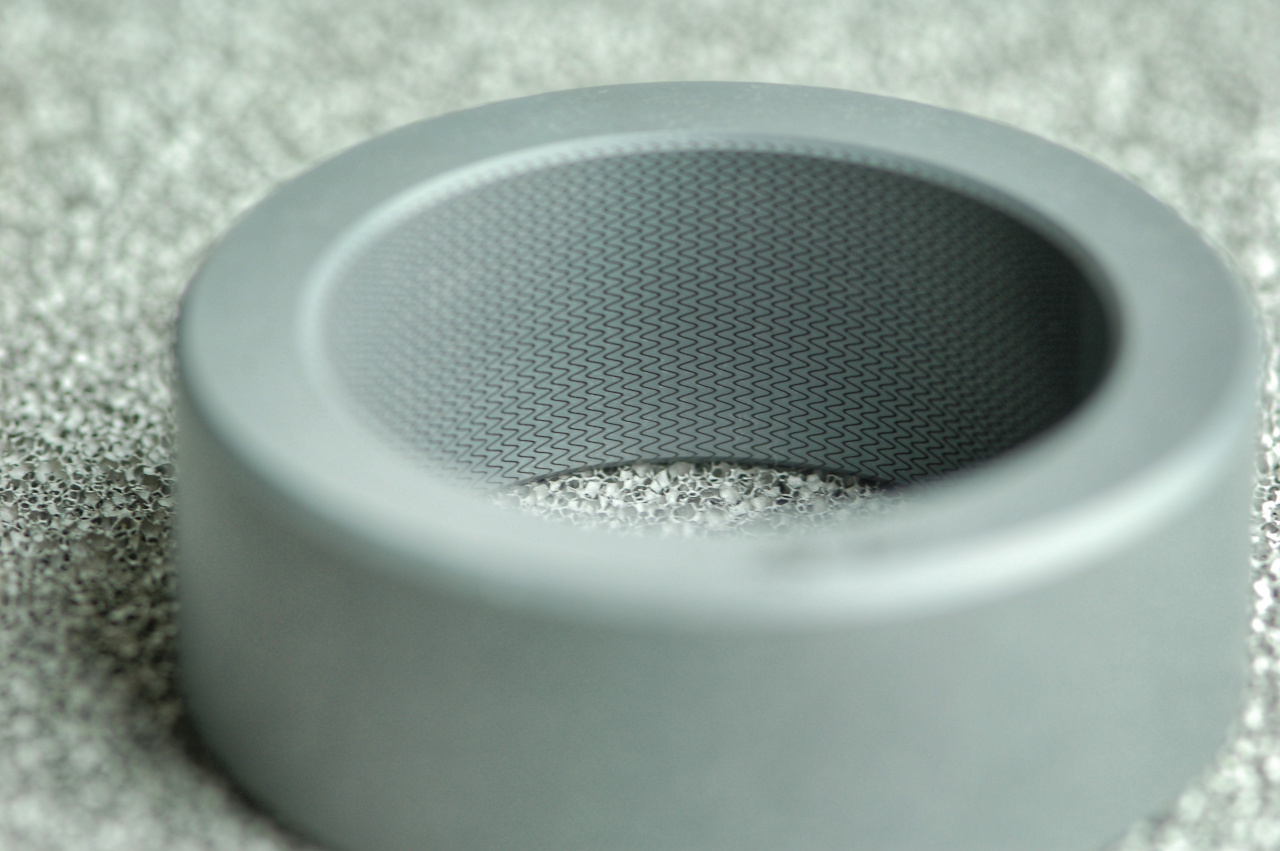

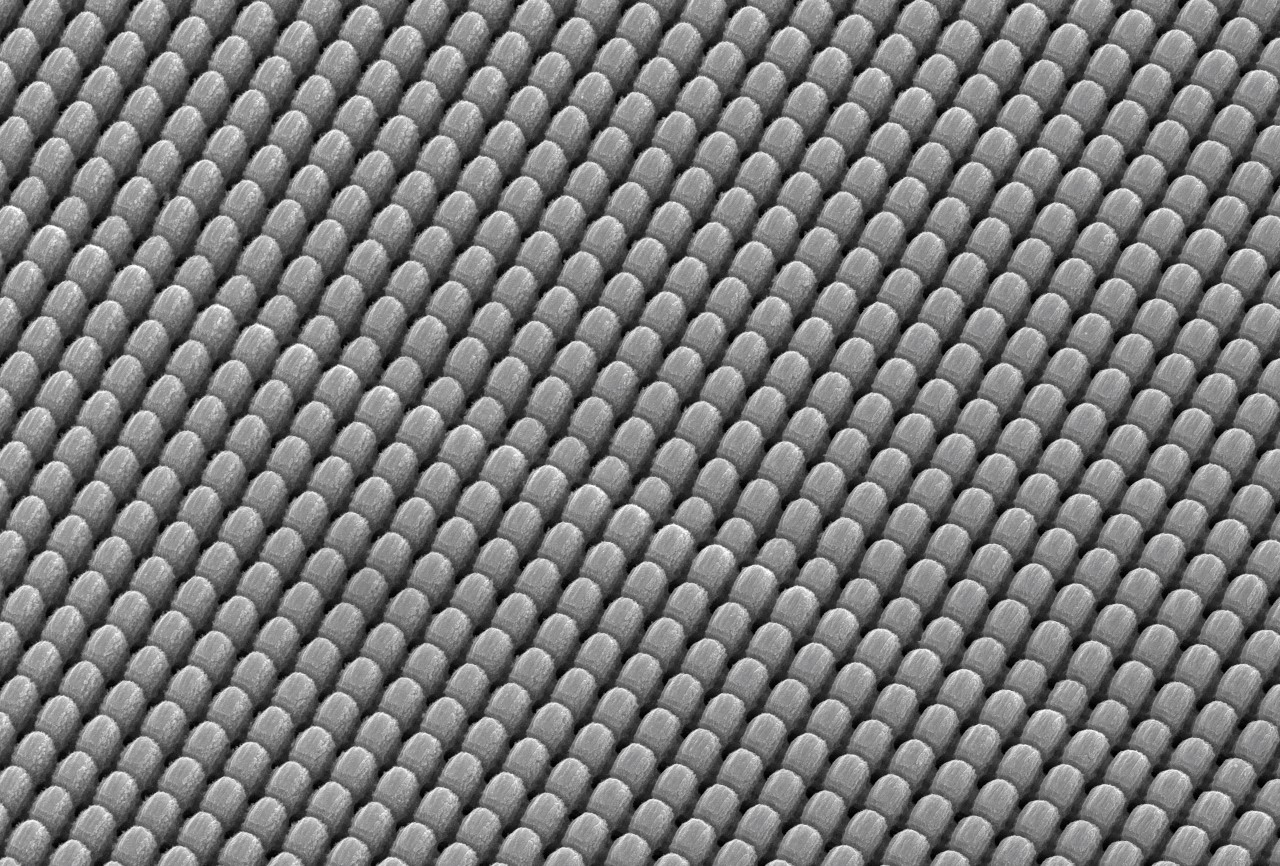

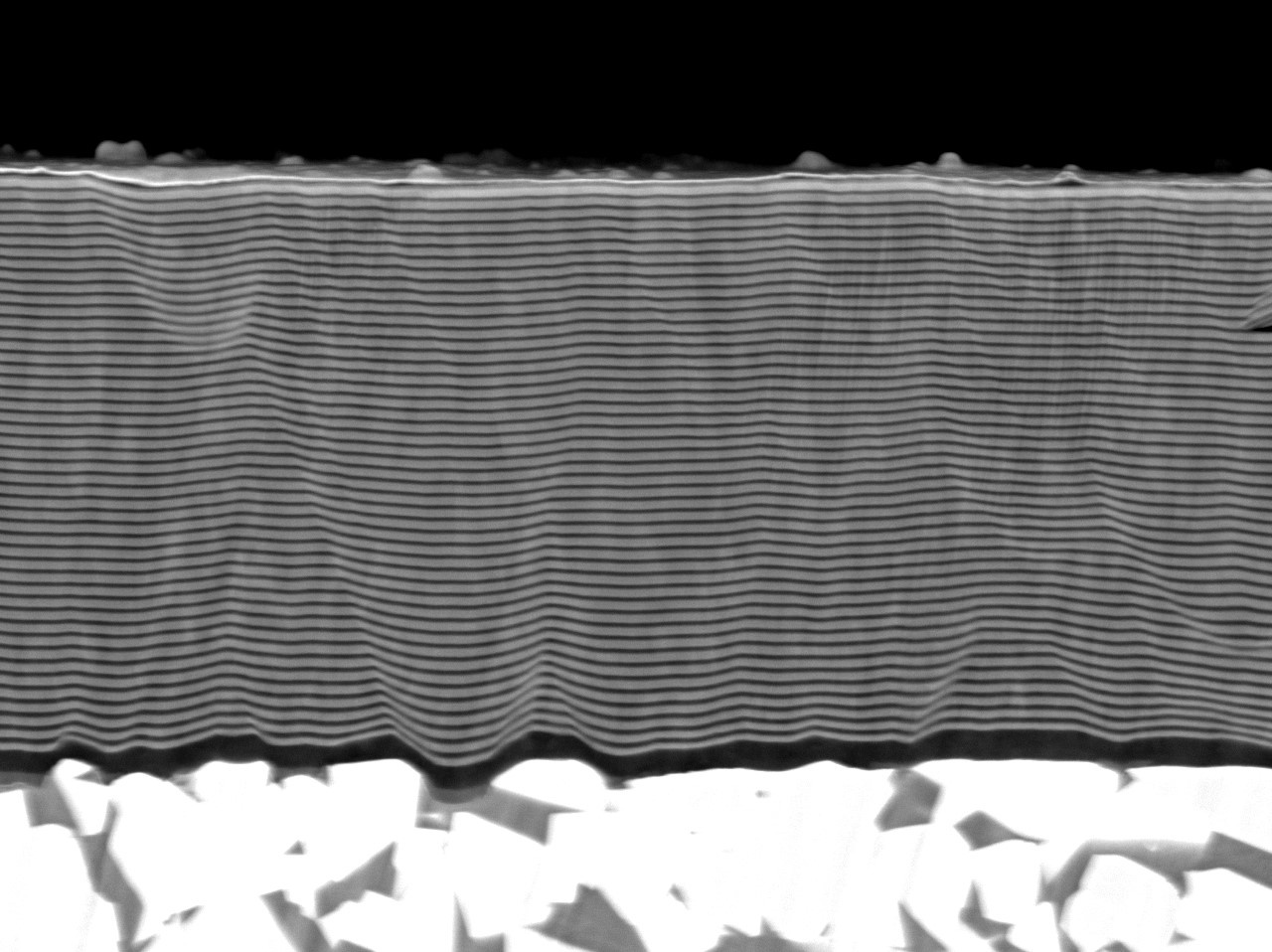

Im Tribology Innovation Center Dresden (TICD) forscht das Fraunhofer IWS gemeinsam mit der TU Dresden an tribologischen Grundlagenphänomenen sowie geeigneten tribologischen Maßnahmen, vor allen durch Beschichtungen oder andere Oberflächenmodifikationen. Ziel ist eine drastische Verringerung von Reibung und Verschleiß, wobei die gefundenen Lösungen möglichst universell einsetzbar sein sollen. Beachtet wird dabei, dass die entwickelten Technologien serientauglich sind und direkt in der Produktion von Komponenten und Werkzeugen genutzt werden können.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS