Kompakte DLIP-Systeme und -anlagen

DLIP-Module: DLIPscan, DLIPflex, …

Die neueste Generation der DLIP-Bearbeitungsköpfe erlaubt es, die Strukturperiode sowie -orientierung während der Bearbeitung zu variieren. Dadurch kann ein breites Spektrum an Oberflächenstrukturen mit einem System und Prozessschritt realisiert werden.

Die Bearbeitungsköpfe werden einerseits einzeln angeboten und können z. B. in bestehende und roboterunterstützte Laseranlagen eingesetzt werden. Anderseits bietet das Fraunhofer IWS kompakte DLIP-Anlagen, in denen der Kopf, die dazugehörige Peripherie (Laser, Gehäuse etc.) sowie eine eigens entwickelte Steuersoftware bereits integriert sind.

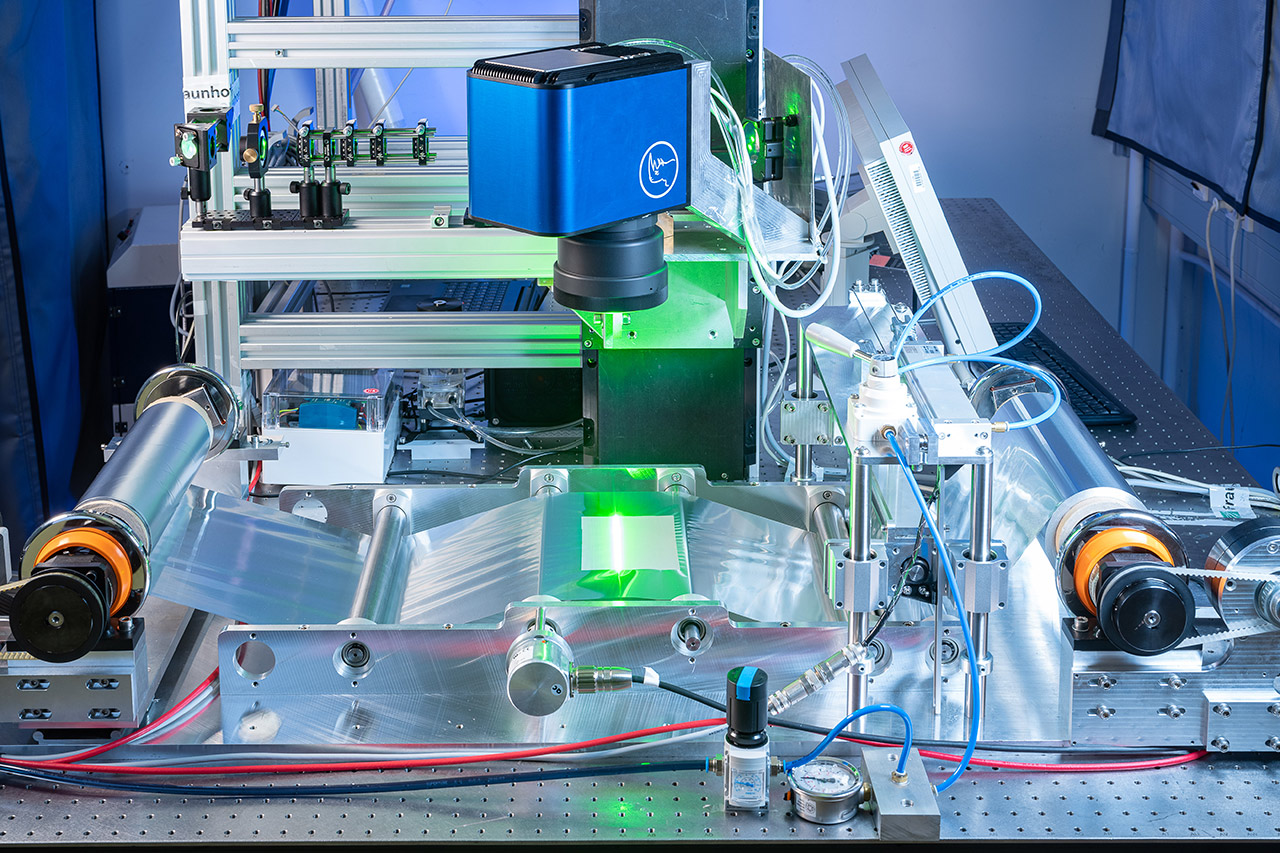

DLIP-Rolle-zu-Rolle-Anlage

Unser Ziel ist es, die Kosten für eine zu bearbeitende Fläche so gering wie möglich zu halten. Aktuell haben wir am Fraunhofer IWS mit der Laserbearbeitung Prozessraten bis zu 0,9 Quadratmeter pro Minute erreicht. An der TU Dresden, mit der wir zusammen am DLIP-Verfahren forschen, waren durch den Einsatz von Polygonscannern sogar 1,6 Quadratmeter pro Minute möglich. Noch höhere Prozessraten werden mit einer Rolle-zu-Rolle-Anlage erzielt. Dort wird nicht direkt die Folie strukturiert, sondern ein Stempel, der über eine Rolle die Struktur auf eine Folie abformt. Hier lassen sich Prozessraten von bis zu 10 Quadratmetern pro Minute erzeugen.

Prozessmonitoring (akkustisch)

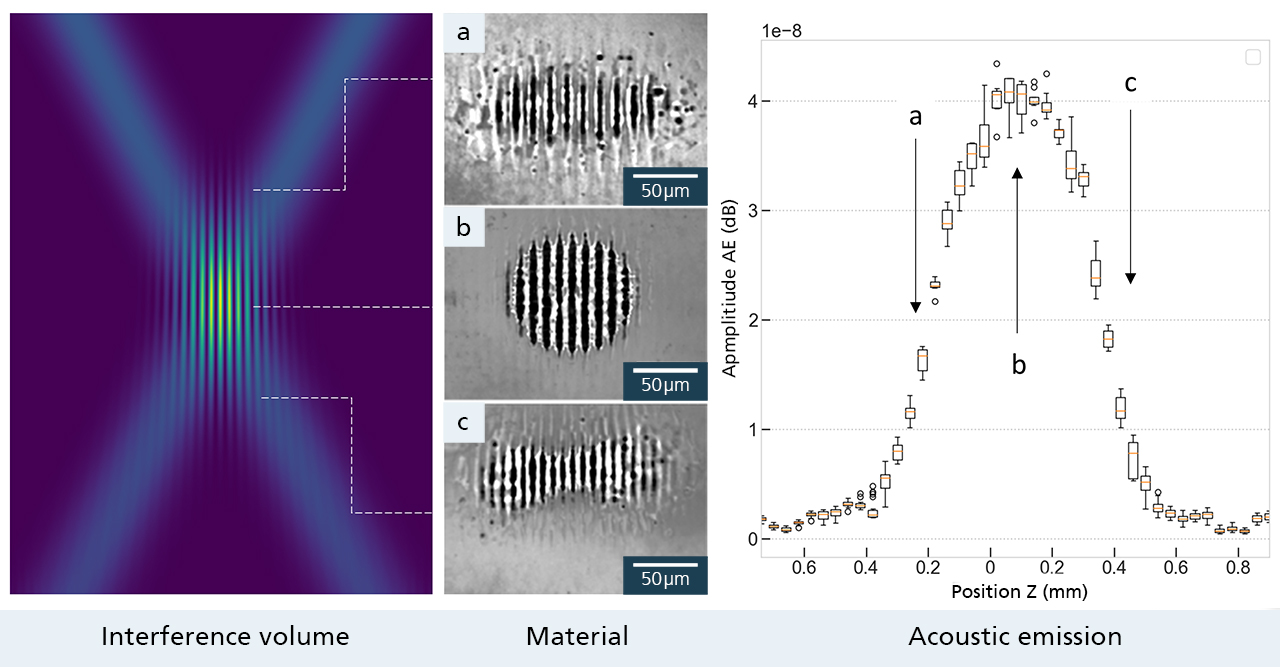

Eine Strategie für die Prozessüberwachung bei DLIP, um beispielsweise komplexe und nicht ebene Oberflächen zu behandeln, ist die Erkennung und Analyse von photoakustischen Emissionen. In den letzten 35 Jahren hat sich gezeigt, dass der Schalldruck, der durch das Auftreffen eines Laserstrahls auf eine Oberfläche erzeugt wird und zu einem Abtrag führt, mit einfachen und handelsüblichen Wandlern und Mikrofonen erfasst und analysiert werden kann. Das Fraunhofer IWS charakterisiert die akustischen Emissionen während der Herstellung linienförmiger Mikrotexturen mit unterschiedlichen räumlichen Perioden und Tiefen, interpretiert die spektralen Signaturen, die sich aus der Einzelpunkt- und Interferenzablation ergeben und untersucht die vertikale Ausdehnung des Interferenzeffekts auf der Grundlage der abgetragenen Fläche und ihrer Variation mit der Interferenzperiode.

Prediction Modelling von Oberflächeneigenschaften

Mit zunehmender Leistungsfähigkeit der funktionalen Oberflächen wird die Vorhersage der resultierenden Oberflächeneigenschaften immer wichtiger, um die Entwicklungszeit für diese Funktionalitäten zu verkürzen. Folglich sind fortschrittliche Ansätze für die Vorhersage der Eigenschaften von laserbearbeiteten Oberflächen – die so genannte prädiktive Modellierung – erforderlich. Die Erkenntnisse aus der im Institut durchgeführten Analyse von photoakkustischen Emmissionen während des Strukturierungsprozesses ermöglichen die Entwicklung eines Autofokussierungssystem, welches nur die Signale der Schallemission für die 3D-Verarbeitung verwendet. Hierdurch lassen sich Abweichungen bei den DLIP-Verarbeitungsparametern vorhersagen.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS