Wasserstofftechnologien nehmen eine Schlüsselposition ein, wenn es um die Energiewende und das Erreichen vereinbarter Klimaziele geht. Als Alternative zu fossilen Energieträgern kann grüner Wasserstoff (H2) den Ausstoß von Kohlenstoffdioxid (CO2) deutlich reduzieren und die notwendige Transformation der Wirtschaftssektoren in Richtung einer klimafreundlichen Wertschöpfung beschleunigen. In seiner Funktion als Energieträger wird Wasserstoff insbesondere für die Energiewirtschaft und für moderne Mobilitätslösungen einen entscheidenden Beitrag leisten. So kann Wasserstoff aufgrund seines breiten Anwendungsspektrums als alternativer Ansatz zur Batterietechnik etwa bei Pkw, Lkw, Flug- und Schienenfahrzeugen sowie Schiffen dienen.

Hochskalierbare Produktionstechnologien

Um die künftig zu erwartende hohe Nachfrage an leistungsfähigen Elektrolyseuren und Brennstoffzellen bedienen zu können, gilt es, hochskalierbare Produktionstechnologien für eine automatisierte Massenfertigung zu entwickeln und in die flächendeckende Anwendung zu überführen. Mit ihren umfassenden Kompetenzen in der Oberflächen-, Werkstoff- und Lasertechnik tragen die Wissenschaftlerinnen und Wissenschaftler des Fraunhofer IWS dazu bei, die bestehenden Potenziale für die Wirtschaft in Vorbereitung auf das bevorstehende Wasserstoffzeitalter zu erschließen.

Forschungsschwerpunkte

Das Fraunhofer IWS entwickelt nachhaltige Werkstoff- und Fertigungskonzepte für Elektrolyseure und Brennstoffzellen, die für eine wirtschaftlich und ökologisch effiziente Nutzung von Wasserstoff unabdingbar sind. Ein weiterer Schwerpunkt sind Lösungen für die sichere und flexible Speicherung sowie den Transport von Wasserstoff – und damit die Gewährleistung modernster Energiekreisläufe.

Brennstoffzellen

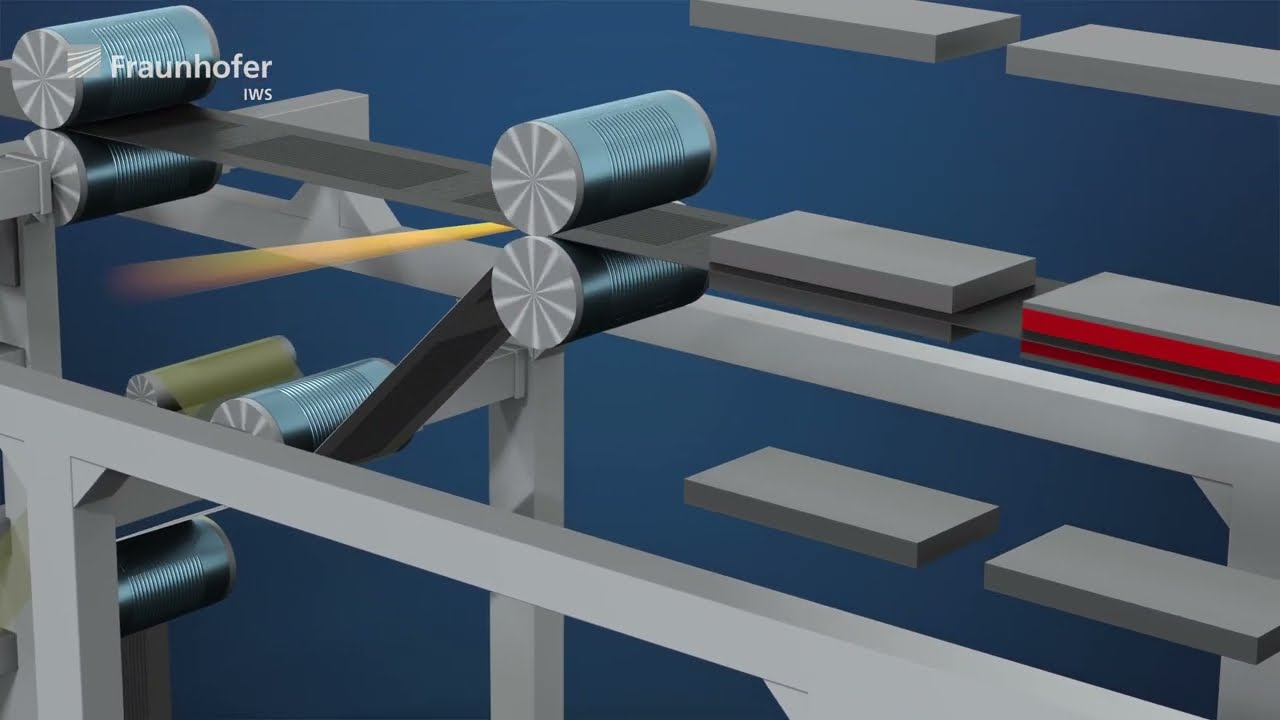

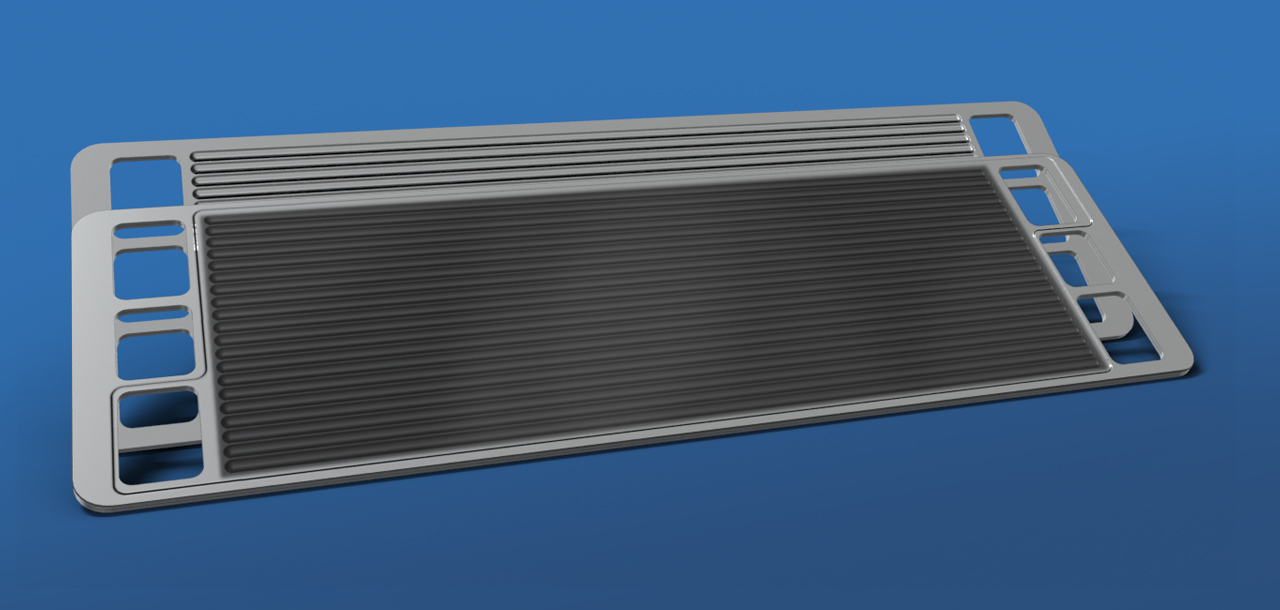

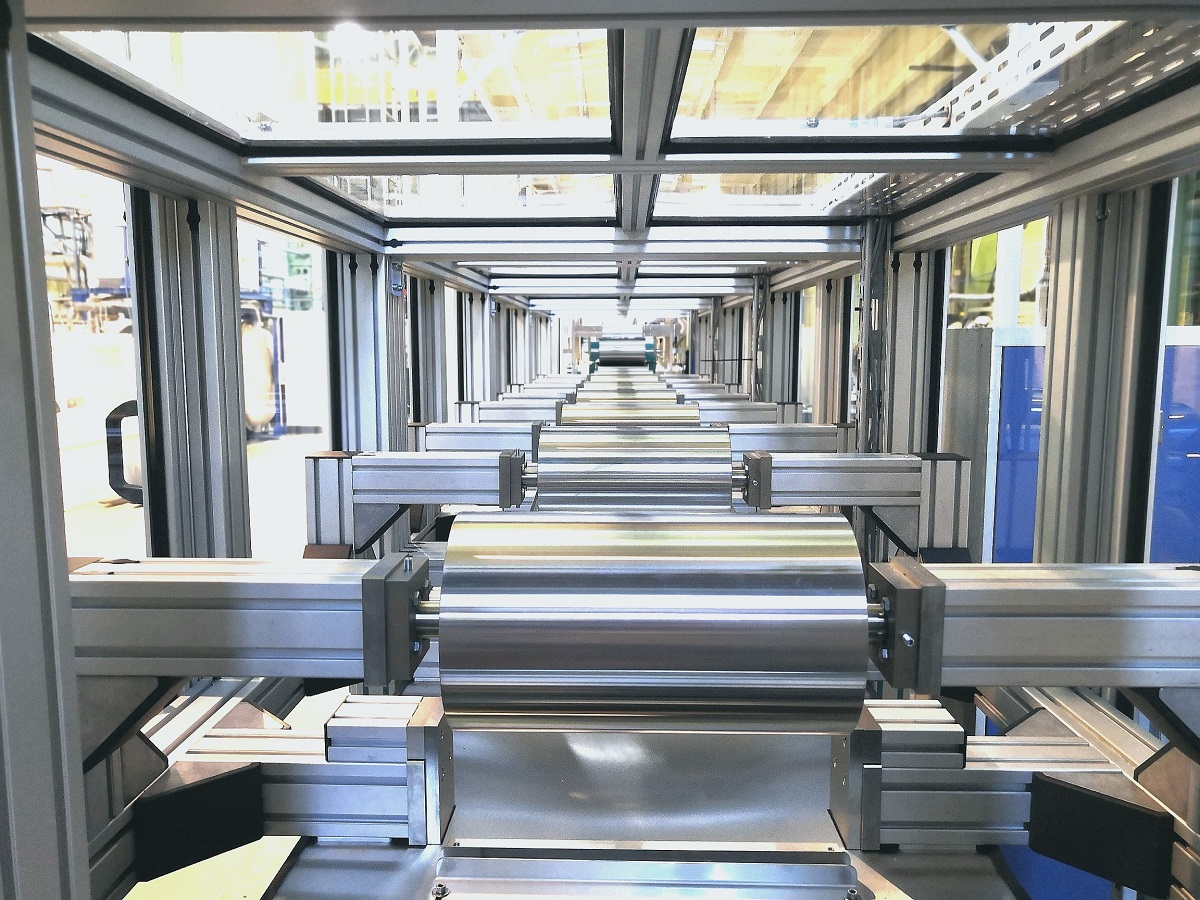

- Fertigung metallischer Bipolarplatten mittels Rolle-zu-Rolle-Verfahren (englisch: Roll-to-Roll, R2R)

Dortmunder Oberflächenzentrum DOC®- Beschichtung mit superharten Kohlenstoffschichten (ta-C)

- Qualitätsprüfung aufgetragener Kohlenstoffschichten mit Hyperspectral Imaging (HSI)

- Umformen (Walzprägen) des charakteristischen Flussfeldes (Prozessschritt am Fraunhofer IWU)

- Laserschweiß- und Klebverfahren für die Kontaktierung und Abdichtung (CONTIjoin)

- Laserschneiden der Außenkontur der Bipolarplatte

- Lösemittelfreie Beschichtung von Gasdiffusionsmembranen mit mikroporösen Transportschichten

Chemische Beschichtungsverfahren

Wasserstoff-Infrastruktur: Speicherung, Transport und Verteilung

- Herstellung von Wasserstoffdrucktanks sowie kryogene Anwendungen und Komponenten für E-Fuel-Motoren

Fügen

Elektrolyse

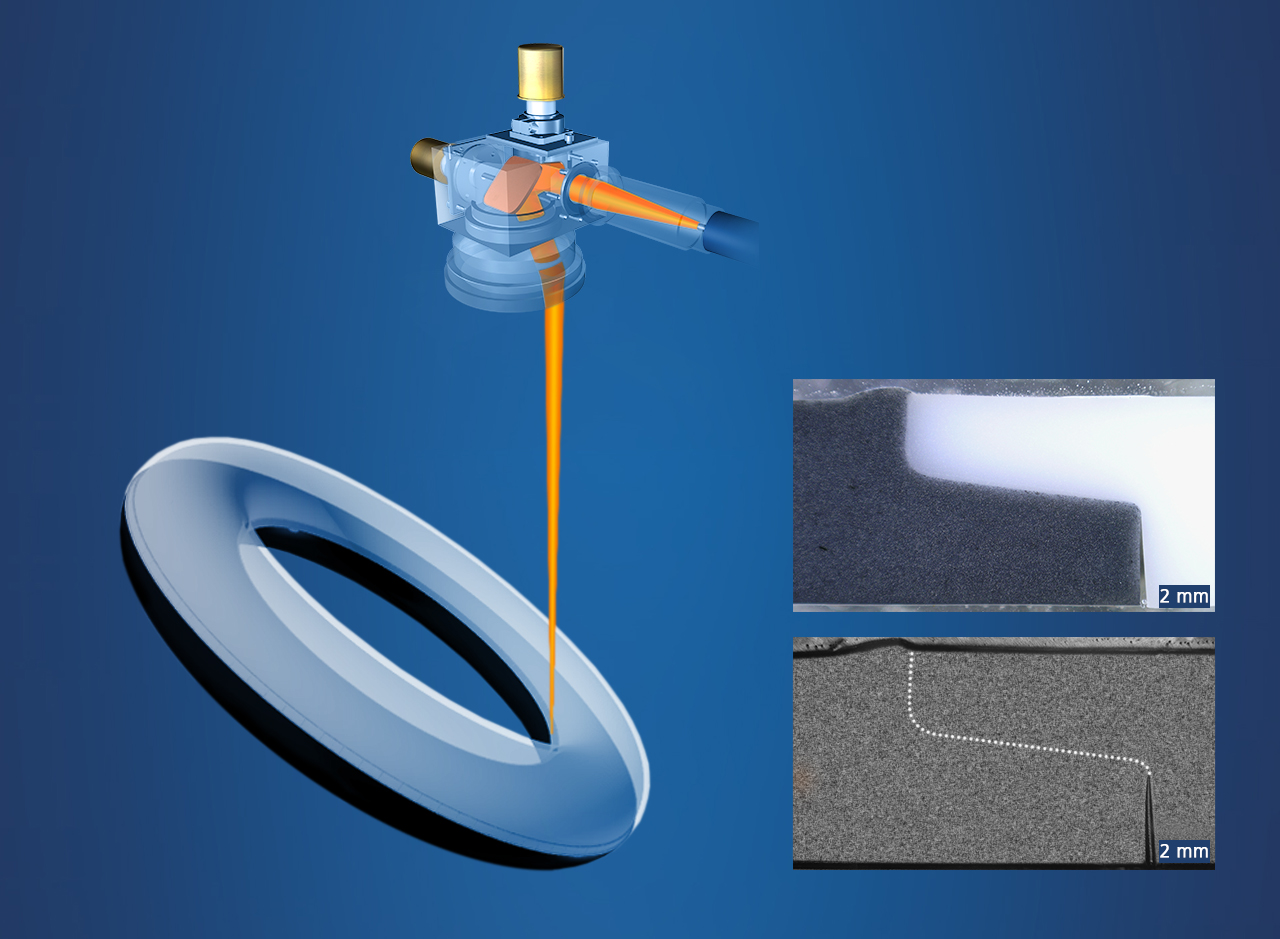

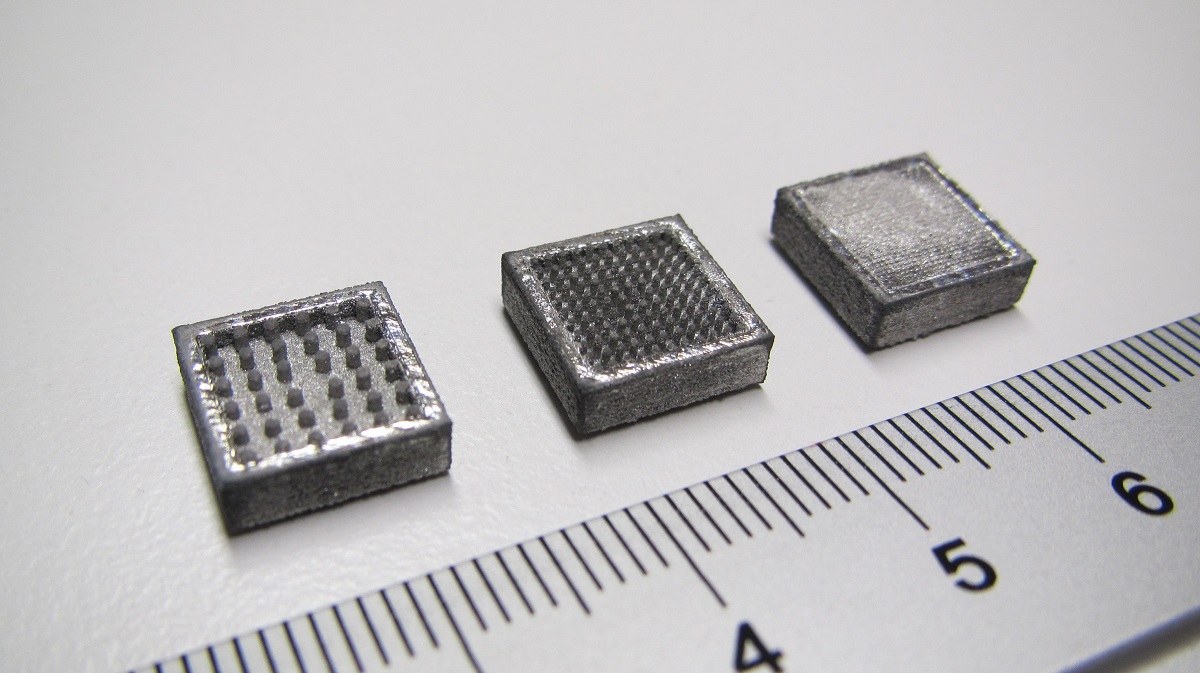

- Wasserelektrolyse: Additive Fertigung gradierter poröser Transportschichten (englisch: Porous Transport Layer, PTL) aus Titan

Additive Fertigung

- Additive Fertigung von Bipolarplatten-Prototypen für Flow-Field-Analysen zur Ermittlung von Strömungsgeschwindigkeiten

Additive Fertigung

- Thermische Beschichtung: Entwicklung von Katalysator-Oberflächen für Protonenaustausch-membranen (englisch: Proton Exchange Membrane, PEM), Methanolsynthese und künstliche Photokatalyse

Thermisches Spritzen

- Analyse von elektrochemischen Eigenschaften und Grenzflächenproblemen mittels elektrochemischer Methoden

Elektrochemie

- Gasreinigung: Messung von Porositätskennwerten und Reinigung von Prozessgasen

Gas- und Partikelfiltration

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS