In der Arbeitsgruppe Kleben und Faserverbundtechnik des Fraunhofer IWS Dresden wird deshalb an der Entwicklung und Umsetzung von automatisierbaren Prozessschritten gearbeitet, die das Kleben ebener und räumlich gekrümmter faserverstärkter Thermoplastverbunde ermöglichen. Dabei werden die folgenden Teilprozessschritte:

- Oberflächenvorbehandlung,

- Klebstoffauswahl,

- Klebstoffauftrag und -aushärtung,

- Dokumentation der Übertragungsfestigkeit und Alterungsbeständigkeit

untersucht und weiterentwickelt.

Diese Arbeiten wurden in enger Zusammenarbeit mit der TU Dresden im Rahmen des Sonderforschungsbereiches 639 »Textilverstärkte Verbundkomponenten für funktionsintegrierende Mischbauweisen bei komplexen Leichtbauanwendungen« durchgeführt.

Oberflächenvorbehandlung:

Thermoplaste mit niedriger Oberflächenenergie, wie z. B. Polypropylen, sind aufgrund ihrer schlechten Adhäsion nicht ohne weiteres klebbar und daher schwer für strukturelle Anwendungen einsetzbar. Die Nutzung physikalischer Methoden zur Oberflächenvorbehandlung oder die Verwendung modifizierter Klebstoffsysteme können hierbei eine verbesserte Adhäsion bewirken. Atmosphärendruckplasma sowie Laserstrahlung sind für eine flexible Oberflächenvorbehandlung besonders prädestiniert. Diese beiden Methoden werden in erster Linie zur Oberflächenreinigung (Entfernung von Weichmachern, Trennmitteln usw.) und teilweise zur Funktionalisierung der unpolaren Kunststoffoberfläche genutzt. Bei der automatisierten Plasmavorbehandlung mit geringem Wärmeeintrag konnte die Bildung funktioneller Gruppen nachgewiesen werden. Neben der Oberflächenreinigung und -aktivierung führt insbesondere die Laseroberflächenvorbehandlung (Strukturierung) zu einer Vergrößerung der Oberfläche und ermöglicht dem Klebstoff neben der chemischen Wechselwirkung zur Oberfläche eine mechanische Verankerung.

Klebstoff-Auswahl, -Auftrag und -Aushärtung:

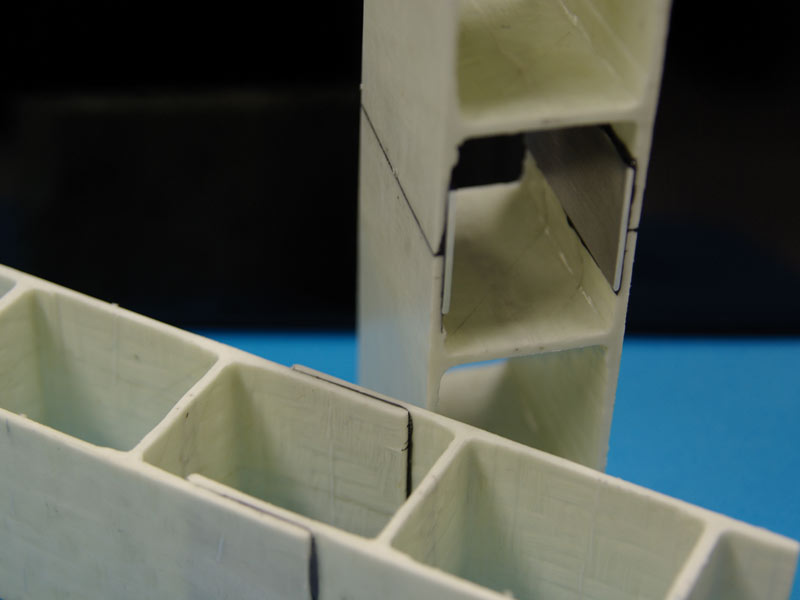

Um hochbelastbare strukturelle Klebungen an faserverstärkten Thermoplastverbunden zu realisieren, wurden angepasste Klebstoffsysteme auf Basis von Polyolefinen, Epoxidharz, Polyurethan sowie Acrylaten untersucht und deren quasistatische Verbindungsfestigkeiten verglichen. Um den Prozessanforderungen der Serienfertigung gerecht zu werden, wurde außerdem die Möglichkeit der beschleunigten Klebstoffhärtung am Beispiel thermisch sensibler Glasfaser-Polypropylen-Verbunde erforscht, damit auch größere Strukturen in einer Zeit von wenigen Minuten handhabbar für die nächsten Prozessschritte sind.

Mittels hochfrequenter Induktionserwärmung und der Zugabe von ferromagnetischen Partikeln in industrielle 1K- und 2K-Epoxidharzbasierte Klebstoffsysteme erfolgte eine beschleunigte Klebstoffhärtung. Die Aushärtungszeiten konnten von 60 - 90 min im Wärmeschrank auf 3 - 5 min reduziert werden. Die glasfaserverstärkten thermoplastischen Bauteile waren dabei keiner großen thermischen Belastung ausgesetzt, wie es beispielsweise bei einer konventionellen Härtung in Wärmeschränken typisch ist, da die Erwärmung lokal und zielgerichtet in der Klebstoffschicht erfolgt.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS