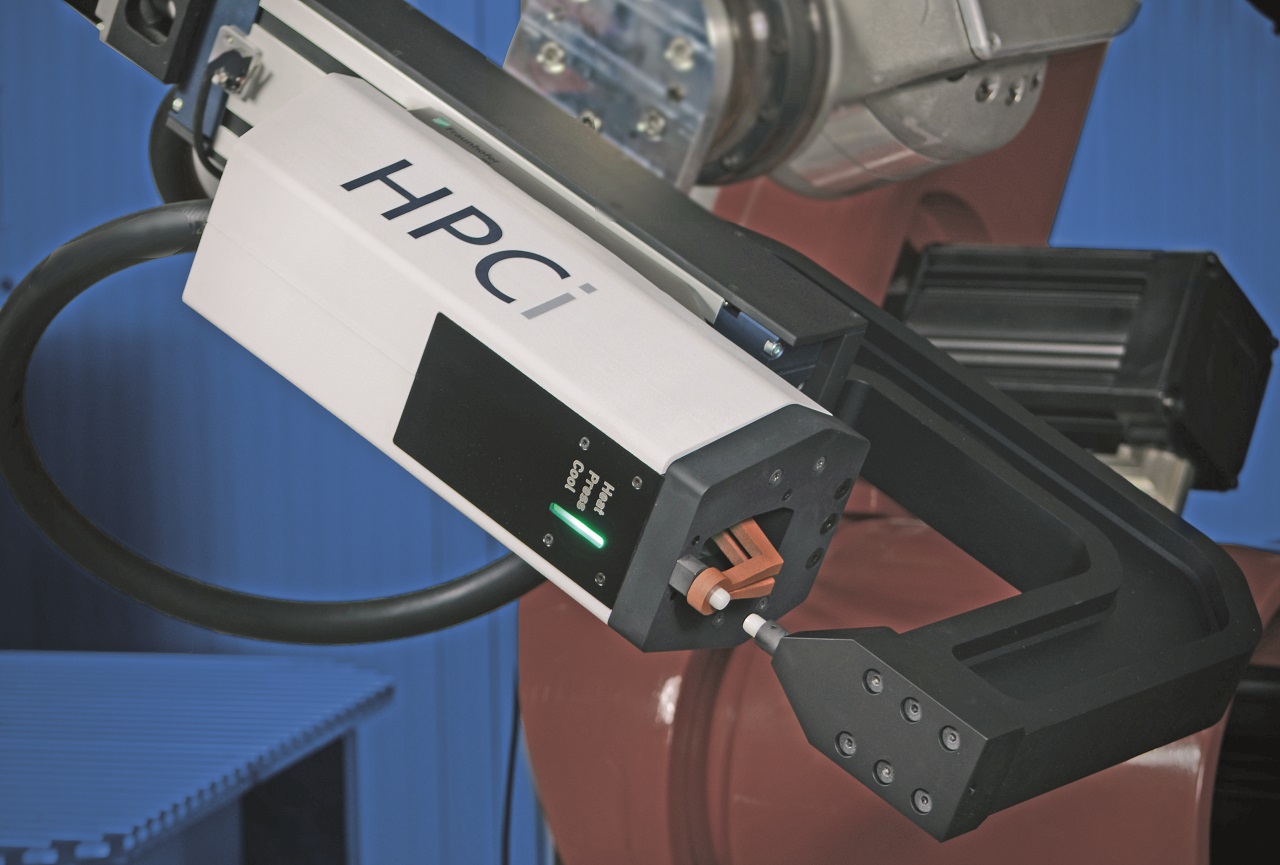

HPCi® - Technologie zum thermischen Direktfügen von Faserverbundwerkstoffen

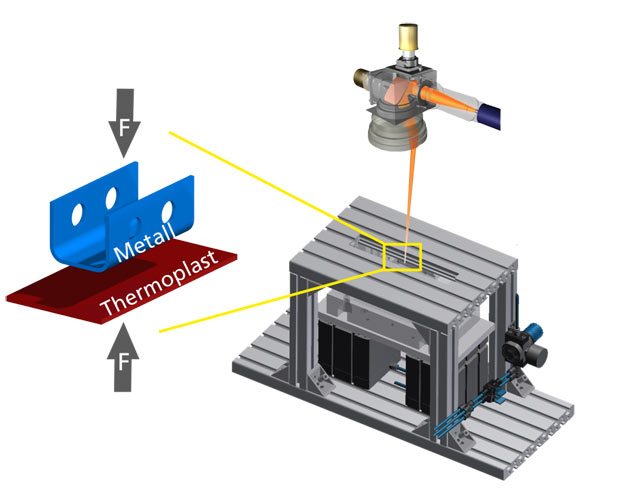

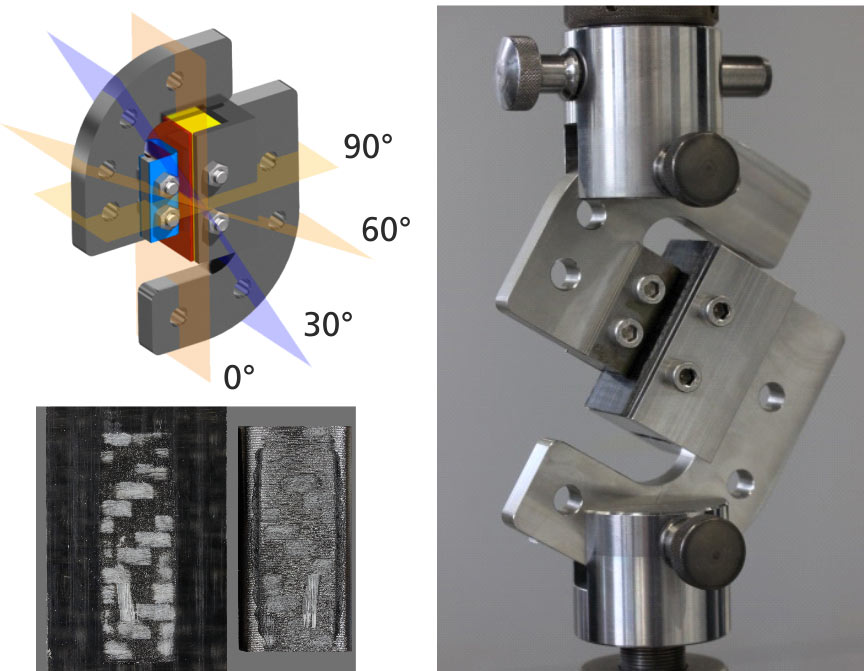

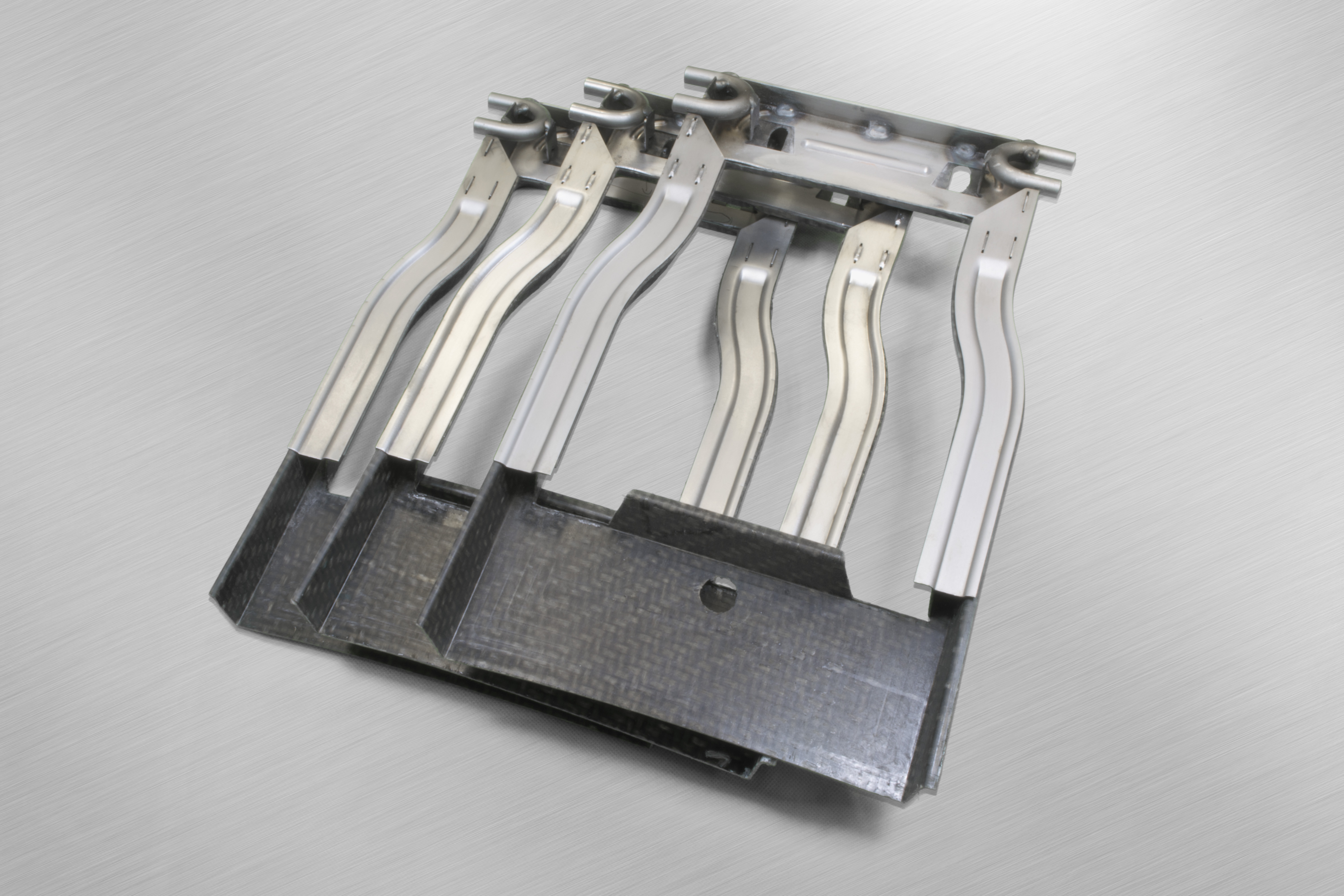

Innovative Leichtbaukonzepte für Karosserie- und Flugzeugbau vertrauen zunehmend auf das Multi-Material-Design. Eine besondere Herausforderung stellt dabei der Fügeprozess dar. Hierzu sind effiziente Prozessketten erforderlich, bei denen abgestimmt auf den konkreten Lastfall eine optimierte Vorbehandlungs- und Fügetechnologie sowie angepasste Werkzeuge zur Prozesssimulation und Eigenschaftscharakterisierung zum Einsatz kommen.

Post- und In-Mould Assembly-Prozesse, mechanische Fügeverfahren wie Schrauben und Nieten und das Kleben sind bisher gängige Verfahren, um zuverlässig artungleiche Fügeverbindungen herzustellen. Spezifische Restriktionen dieser Verfahren ergeben sich insbesondere durch:

- eingeschränkte Geometriekomplexitäten,

- lokale Querschnittsverminderungen mit gestörtem Kraftfluss bei Faser-Kunststoff-Verbunden (FKV),

- die Notwendigkeit zur Einbringung von Zusatzmaterialien

- sowie verlängerte Prozesszeiten.

Deshalb werden neue Fügeverfahren ohne die genannten Restriktionen und mit kurzen Fügezeiten gesucht.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS