MSD-Prozess zur Beschichtung von Mo/Si-Multischichten

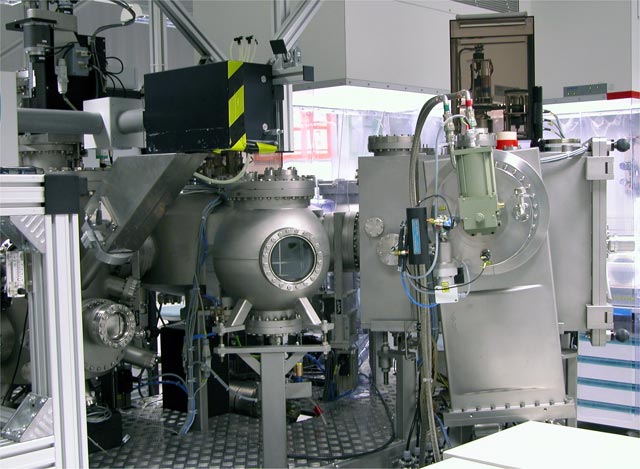

UHV-Clustertool zur Herstellung von Präzisions-Nanometer-Multischichten

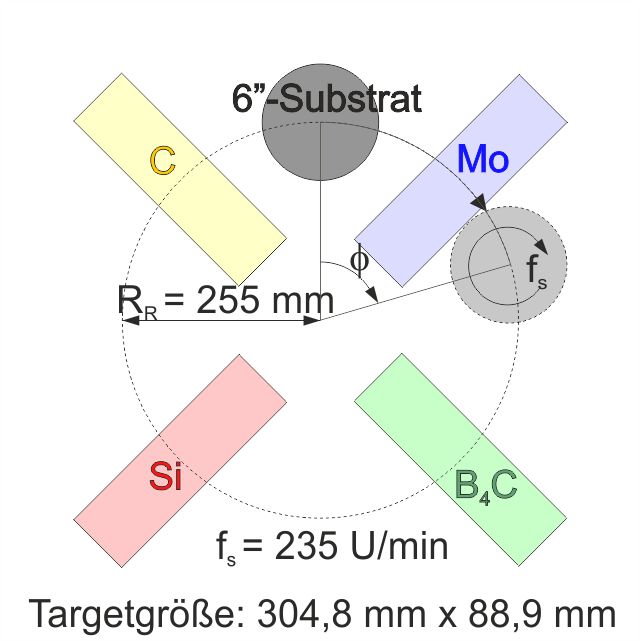

Schematische Darstellung der Target-Substrat-Anordnung

Prinzip der Schichterzeugung

- Plasmaerzeugung durch Stoßionisation

- statisches Magnetfeld zur Erhöhung der Plasmadichte

- Zerstäubung des Targetmaterials durch Stoßprozesse zwischen den Sputtergasionen und den Targetatomen

- Kondensation der zerstäubten Teilchen auf der Substratoberfläche

Prozessbedingungen

- Vakuum: p ~ 2 x 10-8 mbar

- Ar-Sputtergasdruck: p > 7 x 10-4 mbar

- Magnetronbetrieb: DC, RF für Reaktivprozesse

- Anzahl der Sputterquellen: 4

- Entladungsleistungen: < 1 kW

- Targetgröße: 304,8 mm x 88,9 mm (12'' x 3,5'')

- Substratgröße: schleusbar bis zu einem Durchmesser von 150 mm, größere Substrate bis zu einem Durchmesser von 250 mm werden per Hand über die Kammertür bestückt

- Target-Substrat-Abstand: 50 ... 100 mm

Vorteile der MSD

- hohe Beschichtungsraten

- sehr stabile, einfache und reproduzierbare Prozessführung

- sehr gute Schichthomogenitäten

- einfache Skalierbarkeit auf größere Substratgeometrien

Einsatzgebiete

- EUV-Reflexionsschichten (Mo/Si)

- röntgenoptische Multischichten (W/Si, W/B4C, Mo/B4C, ...)

- XUV-Reflexionsschichten (Cr/Sc, Sc/Si, Mo/Si, ...)

- Monochromatoren für die Röntgenfluoreszenzanalyse (W/Si, W/B4C, Mo/Si, Mo/B4C, Cr/Sc, Cr/C, ...)

- metallische Beschichtungen zur Verspiegelung (Al, Ag, ...)

- dielektrische Multischichten (SiO2/Al2O3, SiO2/TiO2, ...)

- Schichtdickennormale (Ru, Cu, Al, Ti, Cr, Si, C, B4C, Sc, Ag, ...)

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS